Ten artykuł dostarczy precyzyjnych informacji na temat doboru odpowiedniego wiertła do gwintu metrycznego M8. Dowiesz się, jaka średnica jest standardowa, od czego zależy jej wybór oraz jak krok po kroku wykonać otwór i nagwintować go profesjonalnie, unikając najczęstszych błędów. Moje doświadczenie w pracy z różnymi materiałami i typami gwintów pozwoliło mi zebrać kluczowe wskazówki, które, mam nadzieję, okażą się dla Ciebie niezwykle przydatne.

Prawidłowe wiertło pod gwint M8 klucz do precyzyjnego mocowania

- Dla standardowego gwintu M8 (skok 1,25 mm) użyj wiertła o średnicy 6,8 mm.

- Średnicę wiertła oblicza się ze wzoru: średnica nominalna gwintu (M) minus skok gwintu (P).

- Gwinty drobnozwojne M8 (np. M8x1, M8x0,75) wymagają innych średnic wierteł (odpowiednio 7,0 mm i 7,2 mm).

- Wybór wiertła zależy również od rodzaju materiału dla metali miękkich czasem stosuje się nieco większe średnice.

- Kluczowe dla sukcesu są fazowanie otworu i stosowanie chłodziwa podczas gwintowania.

Wybór wiertła pod gwint M8: konkretna odpowiedź

Kiedy stajemy przed zadaniem wykonania otworu pod gwint M8, pierwszą i najważniejszą informacją, jakiej potrzebujemy, jest precyzyjna średnica wiertła. Dla standardowego gwintu metrycznego M8, który posiada skok 1,25 mm, prawidłowa średnica wiertła to 6,8 mm. Jest to wartość najczęściej stosowana i zalecana w większości zastosowań.

Skąd bierze się ta wartość? Opiera się ona na prostej, ale fundamentalnej zasadzie obliczeniowej. Średnicę otworu (D) pod gwint oblicza się ze wzoru: D = M - P, gdzie M to nominalna średnica gwintu (w naszym przypadku 8 mm), a P to skok gwintu (dla standardowego M8 wynosi 1,25 mm). Wykonując obliczenie, otrzymujemy 8 mm - 1,25 mm = 6,75 mm. W praktyce, ze względu na standardowe rozmiary wierteł, stosuje się najbliższe dostępne wiertło, czyli właśnie 6,8 mm. To zapewnia optymalne warunki do nacięcia gwintu, gwarantując jego wytrzymałość i precyzję.

Od czego zależy dobór wiertła pod gwint M8

Chociaż podanie konkretnej średnicy wiertła dla M8 jest kluczowe, to jednak dobór wiertła nie ogranicza się wyłącznie do tej jednej wartości. Moje doświadczenie pokazuje, że aby osiągnąć optymalny rezultat, musimy wziąć pod uwagę kilka innych, równie ważnych czynników. To one decydują o tym, czy gwint będzie trwały, a praca przebiegnie sprawnie i bezproblemowo. Poniżej omówię te aspekty, które mają realny wpływ na ostateczny wybór.

Gwint standardowy a drobnozwojny: kluczowa różnica, o której musisz wiedzieć

Jednym z najczęstszych błędów, jakie widzę, jest założenie, że każdy gwint M8 jest taki sam. Nic bardziej mylnego! Istnieje fundamentalna różnica między gwintem standardowym M8 a gwintami drobnozwojnymi M8. Gwint standardowy M8, o którym mówiliśmy wcześniej, ma domyślny skok 1,25 mm. Jednakże, w wielu zastosowaniach, szczególnie tam, gdzie wymagana jest większa precyzja regulacji, odporność na wibracje lub cienkościenne elementy, stosuje się gwinty drobnozwojne, takie jak M8x1 (skok 1,0 mm) czy M8x0,75 (skok 0,75 mm). Ta, wydawałoby się niewielka, różnica w skoku gwintu jest absolutnie kluczowa dla wyboru odpowiedniej średnicy wiertła. Pominięcie tego aspektu to prosta droga do uszkodzenia gwintownika lub uzyskania gwintu o niewystarczającej wytrzymałości.

Skok gwintu M8: co to jest i dlaczego wpływa na rozmiar wiertła?

Skok gwintu to nic innego jak odległość, o jaką przesuwa się śruba lub nakrętka podczas jednego pełnego obrotu. Mówiąc prościej, to odległość między dwoma kolejnymi wierzchołkami gwintu. Ten parametr jest bezpośrednio związany z głębokością, na jaką gwintownik "wgryza się" w materiał. Im mniejszy skok gwintu, tym "drobniejsze" są jego zwoje i tym więcej materiału pozostaje po wierceniu, co z kolei wymaga zastosowania większej średnicy wiertła.

Odwołując się do zasady obliczeniowej D = M - P, widzimy, że skok gwintu (P) jest odejmowany od nominalnej średnicy gwintu (M). Jeśli skok jest mniejszy (jak w gwintach drobnozwojnych), to wartość odejmowana jest mniejsza, a co za tym idzie, wynikowa średnica otworu (D) musi być większa. Dlatego dla M8x1 potrzebujemy wiertła 7,0 mm (8 - 1 = 7), a dla M8x0,75 wiertła 7,2 mm (8 - 0,75 = 7,25, zaokrąglone do 7,2 mm). Zrozumienie tego powiązania to podstawa do świadomego i poprawnego doboru narzędzi.

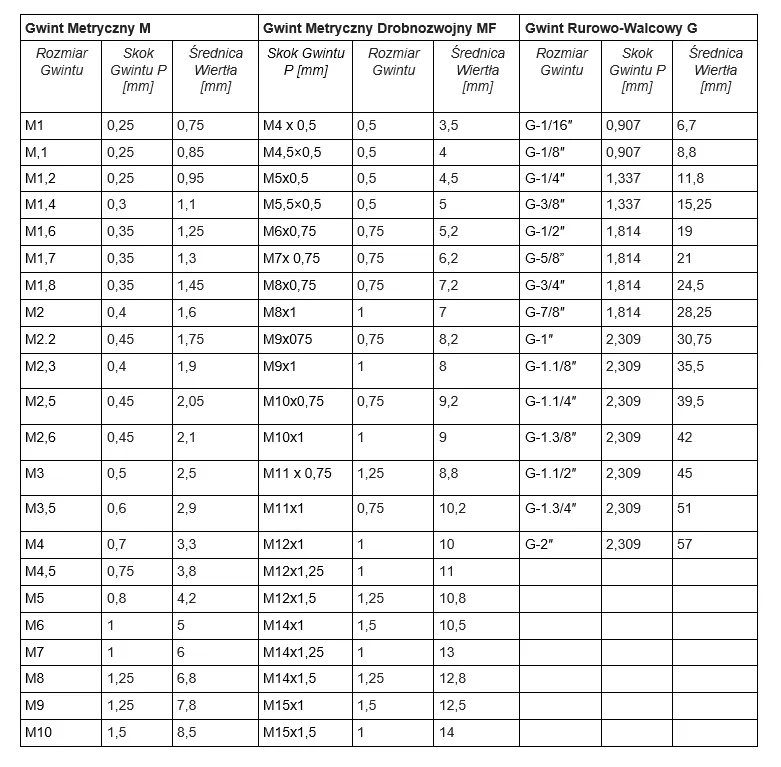

Tabela wierteł dla gwintu M8: niezbędnik warsztatowy

Aby ułatwić Ci szybki i bezbłędny dobór wiertła, przygotowałem przejrzystą tabelę. Zawiera ona zalecane średnice wierteł dla różnych typów gwintu M8, zarówno standardowego, jak i drobnozwojnych. Warto mieć ją zawsze pod ręką w swoim warsztacie to prawdziwy niezbędnik, który pozwoli uniknąć pomyłek.

| Typ gwintu M8 i skok | Zalecana średnica wiertła |

|---|---|

| M8 (standardowy, skok 1,25 mm) | 6,8 mm |

| M8x1 (drobnozwojny, skok 1,0 mm) | 7,0 mm |

| M8x0,75 (drobnozwojny, skok 0,75 mm) | 7,2 mm |

Jak dopasować wiertło do materiału: klucz do sukcesu

Poza skokiem gwintu, niezwykle istotnym czynnikiem wpływającym na dobór wiertła i, co ważniejsze, na technikę wiercenia, jest rodzaj obrabianego materiału. Nawet jeśli średnica wiertła pozostaje ta sama (np. 6,8 mm dla standardowego M8), to właściwości materiału, takie jak twardość, ciągliwość czy przewodność cieplna, dyktują nam wybór konkretnego typu wiertła, prędkości obrotowej i konieczności stosowania chłodziwa. Ignorowanie tych różnic może prowadzić do szybkiego zużycia narzędzi, uszkodzenia materiału lub uzyskania gwintu niskiej jakości. Przyjrzyjmy się bliżej najpopularniejszym materiałom.

Wiercenie w stali zwykłej i żeliwie: sprawdzona klasyka

Stal węglowa i żeliwo to materiały, z którymi najczęściej mamy do czynienia. Do wiercenia w tych materiałach pod gwint M8 standardowo stosuje się wiertła o średnicy 6,8 mm. Najlepszym wyborem są wiertła ze stali szybkotnącej (HSS), które charakteryzują się dobrą wytrzymałością i odpornością na ścieranie. Ważne jest, aby wiertło było ostre, a podczas wiercenia stosować umiarkowany nacisk i, w miarę możliwości, chłodziwo, szczególnie przy większych głębokościach. To sprawdzona i niezawodna metoda, która przy odpowiednim podejściu zawsze daje dobre rezultaty.

Wiercenie w stali nierdzewnej (INOX): jak uniknąć problemów?

Stal nierdzewna (INOX) i kwasoodporna to materiały, które potrafią sprawić wiele problemów, jeśli nie znamy ich specyfiki. Są one twarde i mają tendencję do utwardzania się pod wpływem ciepła i tarcia. Dlatego do wiercenia w stali nierdzewnej pod gwint M8 (6,8 mm) konieczne jest użycie wierteł kobaltowych (HSS-Co) lub wierteł z węglików spiekanych. Kluczowe jest również stosowanie odpowiedniego chłodziwa bez niego wiertło szybko się przegrzeje i stępi, a materiał utwardzi, uniemożliwiając dalsze wiercenie. Pracuj z niższą prędkością obrotową i stałym, ale umiarkowanym naciskiem, aby uniknąć przegrzewania i utwardzania materiału. To pozwoli na płynne wiercenie i zachowanie ostrości narzędzia.

Metale miękkie: aluminium, miedź i mosiądz tu zasady lekko się zmieniają

Metale miękkie, takie jak aluminium, miedź czy mosiądz, wymagają nieco innego podejścia. Ich plastyczność sprawia, że wióry mogą się zakleszczać, a gwintownik może mieć tendencję do "wciągania" się w materiał. W przypadku tych metali, aby zapobiec zakleszczaniu gwintownika i odkształceniom materiału, można rozważyć zastosowanie wiertła o nieco większej średnicy, np. 6,9 mm zamiast standardowych 6,8 mm dla gwintu M8. Ten niewielki wzrost średnicy daje gwintownikowi więcej luzu, co ułatwia jego prowadzenie i zmniejsza ryzyko uszkodzenia gwintu. Pamiętaj również o stosowaniu odpowiedniego oleju do gwintowania, który dodatkowo zminimalizuje tarcie i ułatwi usuwanie wiórów.

A co z tworzywami sztucznymi i drewnem?

W przypadku tworzyw sztucznych i drewna, dobór wiertła pod gwint M8 jest zazwyczaj mniej krytyczny. Standardowe wiertło o średnicy 6,8 mm jest w większości przypadków odpowiednie. Ważniejsze niż precyzyjna średnica wiertła są tu inne czynniki. Upewnij się, że wiertło jest bardzo ostre, aby uniknąć poszarpania krawędzi otworu, szczególnie w drewnie. W przypadku tworzyw sztucznych, należy dobrać odpowiednią prędkość obrotową, aby nie doprowadzić do stopienia materiału. Zbyt wysokie obroty mogą spowodować topienie plastiku, co utrudni wiercenie i gwintowanie. W drewnie, gwinty często wykonuje się wkrętami samogwintującymi, ale jeśli potrzebujesz gwintu maszynowego, pamiętaj o użyciu wkładki gwintowanej.

Krok po kroku: profesjonalne wiercenie i gwintowanie otworu pod M8

Wykonanie precyzyjnego gwintu to proces, który wymaga uwagi na każdym etapie. Jako praktyk, zawsze podkreślam, że pośpiech i pomijanie detali to najkrótsza droga do frustracji i zepsutego elementu. Poniżej przedstawiam sprawdzony przeze mnie schemat pracy, który pozwoli Ci profesjonalnie wykonać otwór i nagwintować go pod M8.

Punktowanie i przygotowanie: fundament precyzyjnej pracy

Dobra praca zaczyna się od solidnego przygotowania. To etap, którego nigdy nie należy lekceważyć.

- Precyzyjne oznaczenie miejsca wiercenia: Użyj rysika, markera lub pisaka do zaznaczenia dokładnego punktu, w którym ma znaleźć się środek otworu. Im dokładniej to zrobisz, tym mniejsza szansa na błąd.

- Punktowanie otworu za pomocą punktaka: To absolutna podstawa! Uderzenie punktakiem w zaznaczonym miejscu tworzy niewielkie wgłębienie. Dzięki temu wiertło nie będzie "wędrowało" po powierzchni materiału, lecz od razu zacznie wiercić w zamierzonym punkcie.

- Stabilne zamocowanie obrabianego elementu: Niezależnie od tego, czy używasz imadła, czy zacisków stolarskich, upewnij się, że element jest unieruchomiony. Każde drgnięcie może spowodować złamanie wiertła, uszkodzenie materiału lub co gorsza, uraz.

Technika wiercenia: jak utrzymać prostopadłość i uniknąć złamania wiertła?

Samo wiercenie to sztuka, która wymaga praktyki, ale znajomość podstawowych zasad znacznie ułatwia zadanie.

- Wybór odpowiednich obrotów wiertarki do materiału: Pamiętaj, że twardsze materiały (np. stal nierdzewna) wymagają niższych obrotów, a metale miękkie i tworzywa sztuczne wyższych. Zbyt szybkie obroty mogą przegrzać wiertło i materiał.

- Utrzymywanie wiertła prostopadle do powierzchni: To klucz do prostego i równego otworu. Jeśli masz możliwość, użyj wiertarki stołowej. Jeśli pracujesz wiertarką ręczną, staraj się utrzymać wiertło idealnie prostopadle, kontrolując je z różnych perspektyw.

- Stosowanie umiarkowanego nacisku: Nie "pchaj" wiertła na siłę. Pozwól mu pracować. Zbyt duży nacisk może spowodować przegrzanie, złamanie wiertła lub jego zakleszczenie.

- Regularne wycofywanie wiertła w celu usunięcia wiórów i chłodzenia: Szczególnie przy głębokich otworach, co kilka milimetrów wiercenia wycofaj wiertło. Pozwoli to na usunięcie wiórów, które mogą zablokować otwór i zwiększyć tarcie, a także na schłodzenie narzędzia.

- Unikanie przegrzewania wiertła: Jeśli wiertło zaczyna zmieniać kolor (np. na niebieski), oznacza to przegrzanie. Natychmiast przerwij pracę, pozwól mu ostygnąć i zastosuj chłodziwo. Przegrzane wiertło szybko traci swoje właściwości tnące.

Samo gwintowanie: rola chłodziwa i prawidłowe użycie gwintownika

Po wykonaniu otworu nadszedł czas na nacięcie gwintu. To moment, w którym precyzja jest najważniejsza.

- Fazowanie krawędzi otworu: Zanim zaczniesz gwintować, użyj większego wiertła lub specjalnego fazownika, aby delikatnie sfazować krawędzie otworu. O tym, dlaczego to takie ważne, opowiem w kolejnej sekcji, ale wiedz, że ułatwia to wprowadzenie gwintownika i chroni gwint przed uszkodzeniem.

- Nałożenie chłodziwa lub oleju do gwintowania: Zawsze stosuj odpowiednie chłodziwo lub specjalny olej do gwintowania. Redukuje to tarcie, odprowadza ciepło, ułatwia usuwanie wiórów i znacząco wydłuża żywotność gwintownika.

- Prawidłowe wprowadzenie gwintownika (najpierw gwintownik wstępny): Użyj pokrętła do gwintowników i upewnij się, że gwintownik jest wprowadzany idealnie prostopadle do otworu. Zawsze zaczynaj od gwintownika wstępnego (oznaczonego zazwyczaj jednym paskiem lub cyfrą "1").

- Gwintowanie z ruchem "dwa obroty do przodu, pół obrotu do tyłu": To kluczowa technika! Obróć gwintownik o około dwa obroty w prawo (nacinając gwint), a następnie o pół obrotu w lewo. Ruch wsteczny łamie wióry, zapobiegając ich zakleszczaniu i ułatwiając odprowadzanie.

- Użycie kompletu gwintowników (wstępny, pośredni, wykańczający): Dla uzyskania pełnego i precyzyjnego gwintu, szczególnie w twardych materiałach, zawsze używaj kompletu trzech gwintowników: wstępnego, pośredniego (dwa paski lub "2") i wykańczającego (trzy paski lub "3"). Każdy z nich pogłębia gwint, aż do uzyskania jego pełnego profilu.

Najczęstsze błędy przy gwintowaniu M8 i jak ich unikać

Nawet najbardziej doświadczonym majsterkowiczom zdarzają się błędy. Kluczem jest ich świadomość i umiejętność unikania. W mojej praktyce często obserwuję powtarzające się pomyłki podczas wiercenia i gwintowania pod M8. Omówmy je, abyś mógł ich skutecznie unikać i cieszyć się trwałymi i jakościowymi połączeniami.

Zły rozmiar wiertła: czym grozi zbyt mały lub zbyt duży otwór?

To chyba najczęstszy i najbardziej brzemienny w skutki błąd. Wybór nieodpowiedniej średnicy wiertła ma bezpośrednie konsekwencje dla jakości i trwałości gwintu:

- Zbyt mały otwór: Jeśli otwór jest za mały, gwintownik będzie miał zbyt dużo materiału do usunięcia. To drastycznie zwiększa opory i tarcie. Skutkuje to ogromnym ryzykiem złamania gwintownika (co jest niezwykle frustrujące i trudne do naprawienia), trudnościami z rozpoczęciem gwintowania, a także może prowadzić do uszkodzenia samego gwintownika, czyniąc go bezużytecznym.

- Zbyt duży otwór: Otwór o zbyt dużej średnicy to gwarancja słabego, nietrzymającego gwintu. Gwintownik nie będzie miał wystarczającej ilości materiału, aby naciąć pełny profil gwintu. W efekcie połączenie będzie miało niską wytrzymałość, będzie podatne na luzowanie się i istnieje wysokie ryzyko szybkiego zerwania gwintu pod obciążeniem.

Dlatego tak ważne jest, aby zawsze sprawdzić i wybrać prawidłową średnicę wiertła, najlepiej korzystając z tabeli lub wzoru D=M-P.

Brak fazowania krawędzi: prosty błąd, który utrudnia pracę

Fazowanie krawędzi otworu przed gwintowaniem to mały krok, który ma ogromne znaczenie. Polega na delikatnym ścięciu ostrej krawędzi otworu za pomocą większego wiertła (np. o 1-2 mm większej średnicy niż otwór) lub specjalnego fazownika. Wielu pomija ten etap, a to błąd. Fazowanie przede wszystkim ułatwia wprowadzenie gwintownika, pozwalając mu "złapać" początek gwintu bez problemów. Chroni również gwint przed uszkodzeniem na wejściu, ponieważ ostra krawędź mogłaby zostać odkształcona podczas wkręcania śruby. Dodatkowo, sfazowany otwór wygląda po prostu estetyczniej i profesjonalniej.

Przegrzanie narzędzia: dlaczego olej do gwintowania jest tak ważny?

Przegrzewanie narzędzi, zarówno wiertła, jak i gwintownika, to problem, który często obserwuję. Wiele osób nie docenia roli chłodziwa (oleju do gwintowania), a jest ono absolutnie kluczowe dla sukcesu i trwałości narzędzi. Chłodziwo pełni kilka fundamentalnych funkcji:

- Zmniejsza tarcie: Redukuje opory między narzędziem a materiałem, co ułatwia pracę.

- Zapobiega przegrzewaniu narzędzi: Odprowadza ciepło generowane podczas wiercenia i gwintowania, chroniąc wiertło i gwintownik przed utratą twardości i stępieniem.

- Poprawia jakość gwintu: Dzięki płynniejszej pracy i mniejszemu tarciu, gwint jest czystszy, gładszy i ma dokładniejszy profil.

- Znacząco wydłuża żywotność narzędzi: Narzędzia pracujące w optymalnej temperaturze i z mniejszym tarciem zużywają się wolniej, co przekłada się na oszczędności.

Nigdy nie oszczędzaj na chłodziwie, szczególnie przy twardych materiałach. To inwestycja, która szybko się zwraca.