Spawanie cienkich blach migomatem to umiejętność, która otwiera drzwi do wielu projektów od renowacji karoserii samochodowych, przez prace artystyczne, aż po precyzyjne konstrukcje hobbystyczne. W tym praktycznym przewodniku pokażę Ci, jak precyzyjnie ustawić swój sprzęt i dobrać odpowiednie materiały, aby skutecznie uniknąć przepaleń i odkształceń, co jest absolutnie kluczowe w pracy z delikatnym materiałem.

Precyzyjne ustawienia migomatu: klucz do spawania cienkich blach bez przepaleń i odkształceń

- Do spawania cienkich blach (0.8-1.5 mm) najlepiej sprawdzają się druty o średnicy 0.6 mm lub 0.8 mm.

- Dla stali czarnej stosuj mieszankę Ar/CO2 (np. 82% Ar / 18% CO2), dla stali nierdzewnej mieszanki z niską zawartością CO2, a dla aluminium czysty Argon.

- Orientacyjne zakresy napięcia i posuwu drutu dla blachy 0.8 mm to 16-18 V i 2.5-4.0 m/min, natomiast dla 1.0 mm to 17-19 V i 3.5-5.0 m/min.

- Kluczową techniką jest spawanie punktowe ("kropelkowanie"), które pozwala kontrolować ilość wprowadzanego ciepła.

- Pamiętaj o prawidłowej biegunowości: uchwyt spawalniczy do bieguna dodatniego (+), zacisk masowy do ujemnego (-) dla drutu litego w osłonie gazu.

- Zawsze wykonuj próby na materiale testowym o tej samej grubości przed rozpoczęciem właściwej pracy.

Precyzyjne ustawienia migomatu: dlaczego są tak ważne?

W mojej praktyce wielokrotnie widziałem, jak niedokładne ustawienia migomatu potrafią zniweczyć nawet najlepiej zaplanowany projekt, zwłaszcza przy spawaniu cienkich blach. Spawanie "na oko" w tym przypadku to prosta droga do katastrofy. Główne zagrożenia to przepalenie materiału, co skutkuje nieestetycznymi dziurami, oraz jego odkształcenia, które są niezwykle trudne do naprawienia, szczególnie w blacharstwie samochodowym.

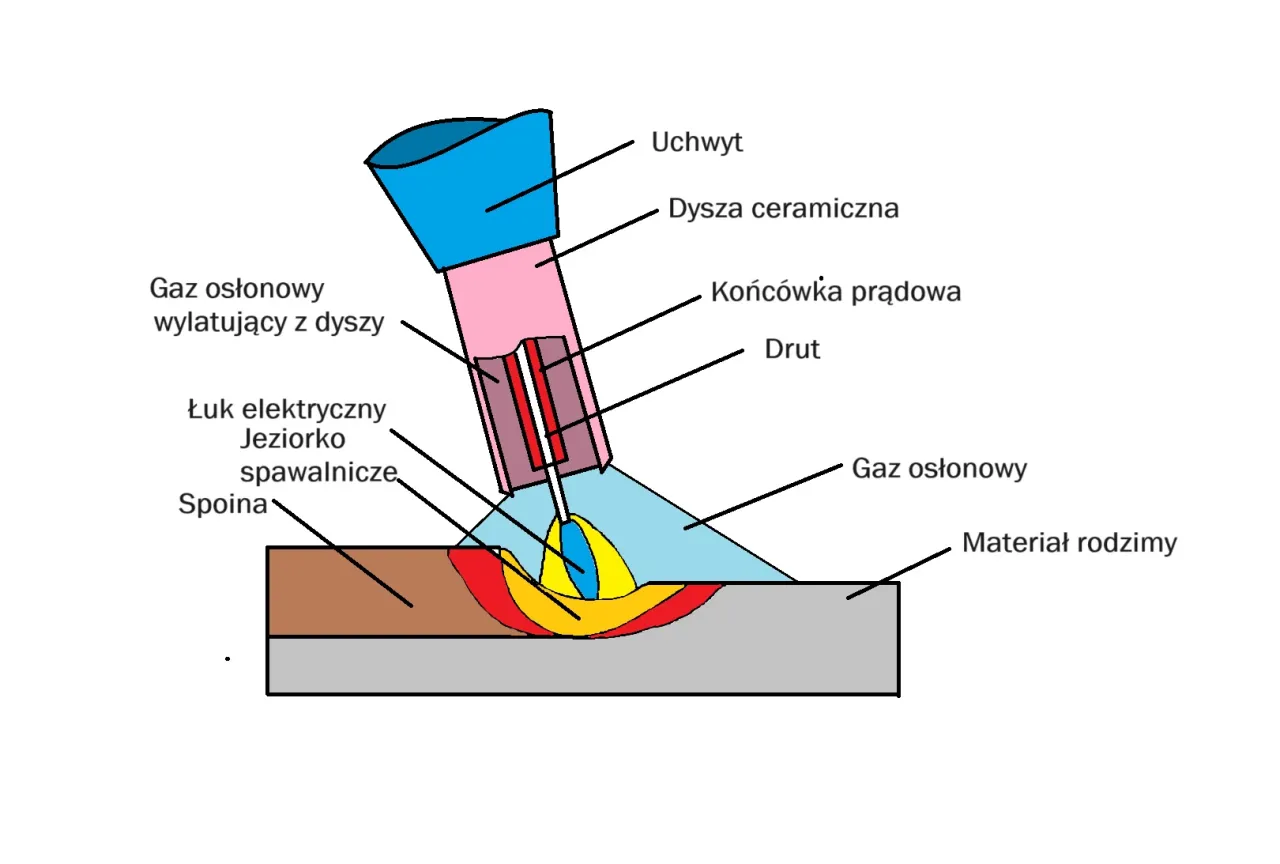

Dlatego precyzja jest tu kluczowa. Napięcie, posuw drutu i gaz osłonowy to trzy filary, które muszą ze sobą idealnie współgrać. Napięcie wpływa na długość i stabilność łuku, posuw drutu kontroluje ilość podawanego materiału, a gaz osłonowy chroni jeziorko spawalnicze przed zanieczyszczeniami atmosferycznymi. Kiedy te parametry są dobrze dobrane, tworzą synergię, która pozwala na uzyskanie stabilnego łuku, kontrolowanej spoiny i minimalizuje ryzyko uszkodzenia delikatnego materiału. To właśnie ta harmonia pozwala mi na osiąganie powtarzalnych, wysokiej jakości rezultatów.

Wybór materiałów: podstawa trwałej i estetycznej spoiny

Sukces w spawaniu cienkich blach zaczyna się już na etapie wyboru odpowiednich materiałów eksploatacyjnych. Nie da się przecenić ich znaczenia dla jakości i estetyki spoiny.

- Drut spawalniczy: Do cienkich blach, czyli o grubości od 0.8 mm do 1.5 mm, zdecydowanie polecam stosowanie drutów o średnicy 0.6 mm lub 0.8 mm. Mniejsza średnica drutu, czyli 0.6 mm, pozwala na pracę z niższym prądem, co jest niezwykle korzystne przy bardzo cienkich materiałach, ponieważ minimalizuje ryzyko przepaleń. Drut 0.8 mm jest bardziej uniwersalny i sprawdzi się w większości zastosowań, oferując dobry kompromis między kontrolą ciepła a wydajnością.

-

Gaz osłonowy: Wybór gazu jest równie ważny.

- Dla stali czarnej najczęściej stosuję mieszankę Ar/CO2, na przykład 82% Argonu i 18% Dwutlenku Węgla. Taka mieszanka zapewnia mi stabilniejszy łuk i znacznie mniej odprysków niż czysty CO2. Czysty CO2, choć tańszy, generuje więcej ciepła, co przy cienkich blachach zwiększa ryzyko przepalenia i może prowadzić do gorszej jakości spoiny.

- Do stali nierdzewnej używam mieszanek z niską zawartością CO2, zazwyczaj w granicach 2-5%, aby zachować właściwości antykorozyjne materiału i estetykę spoiny.

- Natomiast do aluminium bezwzględnie stosuję czysty Argon (Ar). Jest to gaz obojętny, który doskonale chroni jeziorko spawalnicze aluminium przed utlenianiem, co jest kluczowe dla uzyskania mocnej i czystej spoiny.

Konfiguracja spawarki: gotowe ustawienia i praktyczne wskazówki

Prawidłowa konfiguracja spawarki to podstawa. Nawet najlepszy sprzęt nie zda egzaminu, jeśli nie zostanie odpowiednio ustawiony. Poniżej znajdziesz moje sprawdzone wskazówki.

-

Złota zasada biegunowości: Przy spawaniu drutem litym w osłonie gazu, co jest standardem przy cienkich blachach, zawsze podłączam uchwyt spawalniczy do bieguna dodatniego (+), a zacisk masowy do bieguna ujemnego (-). To jest kluczowe dla stabilnego łuku i prawidłowego wtopienia. Odwrotne podłączenie stosuje się tylko przy spawaniu drutem samoosłonowym (FLUX), który jednak rzadziej polecam do precyzyjnego spawania cienkich blach ze względu na większą ilość odprysków i mniej estetyczny wygląd spoiny.

-

Tabela nastaw dla początkujących: Poniżej przedstawiam orientacyjne parametry, które stanowią doskonały punkt wyjścia do spawania cienkich blach drutem 0.8 mm w osłonie mieszanki Ar/CO2 (82% Ar / 18% CO2). Pamiętaj, że są to wartości startowe zawsze dostosuj je do swojego sprzętu i konkretnego materiału.

Grubość blachy Napięcie (V) Posuw drutu (m/min) 0.8 mm 16-18 V 2.5-4.0 m/min 1.0 mm 17-19 V 3.5-5.0 m/min 1.5 mm 18-20 V 4.5-6.0 m/min -

Ustawienia dla drutu 0.6 mm: Jeśli pracujesz z bardzo cienkimi blachami, na przykład poniżej 0.8 mm, lub po prostu potrzebujesz jeszcze precyzyjniejszej kontroli nad wprowadzanym ciepłem, warto rozważyć użycie drutu 0.6 mm. Pozwala on na obniżenie prądu i napięcia, co daje większą swobodę w unikaniu przepaleń i odkształceń.

- Przepływ gazu: Prawidłowe ustawienie przepływu gazu na reduktorze jest absolutnie kluczowe dla ochrony jeziorka spawalniczego. Standardowo ustawiam go w zakresie 8-12 litrów na minutę. Zbyt mały przepływ może prowadzić do porowatości spoiny, a zbyt duży to niepotrzebne marnowanie gazu i ryzyko turbulencji, które również mogą zakłócić osłonę.

-

Rola próbki testowej: Zanim przystąpisz do właściwego spawania, zawsze, ale to zawsze, wykonaj próby na materiale testowym o tej samej grubości i rodzaju. To pozwala mi dokładnie dopasować parametry i upewnić się, że spoina będzie mocna i estetyczna, bez ryzyka uszkodzenia docelowego elementu.

Kluczowe jest wykonanie prób na materiale testowym.

Techniki spawania: jak uniknąć najczęstszych problemów

Nawet idealnie ustawiony migomat nie zagwarantuje sukcesu bez odpowiedniej techniki. Przy cienkich blachach to właśnie sposób prowadzenia palnika i kontrola nad ciepłem decydują o finalnym efekcie.

-

Metoda spawów sczepnych ("kropelkowanie"): To moja ulubiona i moim zdaniem najlepsza technika do spawania cienkich blach. Polega ona na wykonywaniu bardzo krótkich, punktowych spawów, jeden obok drugiego. Zamiast ciągnąć długą spoinę, wykonuję serię "kropek", które nakładają się na siebie. Dzięki temu mam pełną kontrolę nad ilością wprowadzanego ciepła, co minimalizuje ryzyko odkształceń i przepaleń. Często wykonuję te spawy sekwencyjnie, w różnych miejscach elementu, aby ciepło rozchodziło się równomiernie i materiał miał czas na ostygnięcie.

-

Prowadzenie palnika: Przy spawaniu cienkich blach zdecydowanie zalecam metodę "pchania" (czyli prowadzenie palnika od siebie). Ta technika zapewnia mi lepszą widoczność jeziorka spawalniczego, co jest kluczowe dla precyzji. Dodatkowo, metoda pchania zazwyczaj skutkuje płytszym wtopieniem, co jest bardzo korzystne przy delikatnych materiałach, gdzie głębokie wtopienie mogłoby prowadzić do przepaleń.

-

Właściwy kąt: Utrzymanie odpowiedniego kąta palnika, zazwyczaj około 10-15 stopni w kierunku jazdy, ma ogromny wpływ na jakość spoiny. Zbyt duży kąt może prowadzić do niestabilnego łuku i słabej osłony gazowej, natomiast zbyt mały może powodować nadmierne wtopienie. Eksperymentuj na próbkach, aby znaleźć swój idealny kąt, który zapewni optymalną kontrolę nad jeziorkiem spawalniczym.

-

Kolejność spawania: Aby uniknąć odkształceń materiału, szczególnie przy dłuższych spoinach, staram się nie spawać wszystkiego od razu w jednej linii. Zamiast tego, wykonuję krótkie spoiny w różnych miejscach, na przemian, pozwalając materiałowi ostygnąć. To równomierne rozprowadzanie ciepła jest kluczowe w utrzymaniu płaskości elementu i zapobieganiu niepożądanym naprężeniom.

Rozwiązywanie problemów: jak radzić sobie z typowymi błędami

Nawet najbardziej doświadczonym spawaczom zdarzają się błędy. Kluczem jest umiejętność szybkiej diagnozy i korekty. Oto najczęstsze problemy, z jakimi się spotykam, i moje sposoby na ich rozwiązanie:

-

Problem: Przepalam dziury w materiale.

Przyczyna: Najczęściej jest to wynik zbyt wysokiego prądu lub napięcia, za wolnego posuwu drutu w stosunku do napięcia, lub zbyt wolnej prędkości spawania, co powoduje nadmierne nagrzewanie jednego punktu. Rozwiązanie: Zmniejsz napięcie lub prąd (jeśli masz taką regulację), zwiększ prędkość spawania, a przede wszystkim, stosuj technikę punktową ("kropelkowanie"), która pozwala na lepszą kontrolę ciepła. -

Problem: Moja spoina jest porowata i "brudna".

Przyczyna: To klasyczny objaw niewystarczającej osłony gazowej. Może być spowodowany przeciągami w miejscu spawania, zbyt małym przepływem gazu na reduktorze, zanieczyszczoną dyszą gazową lub zużytą końcówką prądową. Rozwiązanie: Zabezpiecz miejsce spawania przed wiatrem, zwiększ przepływ gazu do zalecanego zakresu (8-12 l/min), regularnie czyść dyszę gazową i sprawdzaj stan końcówki prądowej.

-

Problem: Nadmierna ilość odprysków.

Przyczyna: Często wynika ze złego doboru gazu (np. czysty CO2 zamiast mieszanki Ar/CO2 dla stali czarnej), zanieczyszczonej powierzchni materiału (rdza, farba, tłuszcz) lub nieprawidłowego napięcia (zbyt wysokie lub zbyt niskie). Rozwiązanie: Użyj odpowiedniej mieszanki gazowej (np. Ar/CO2), dokładnie oczyść materiał przed spawaniem, a następnie skoryguj napięcie, aby łuk był stabilny i cichy.

-

Problem: Spoina jest wypukła i nie wnika w materiał.

Przyczyna: To zazwyczaj sygnał zbyt niskiej energii łuku w stosunku do posuwu drutu lub zbyt szybkiego prowadzenia palnika. Drut stapia się na powierzchni, ale nie ma wystarczająco dużo ciepła, aby stopić materiał bazowy i zapewnić odpowiednie wtopienie. Rozwiązanie: Zwiększ napięcie, aby uzyskać bardziej płaski i penetrujący łuk, lub zmniejsz posuw drutu, aby zrównoważyć energię. Upewnij się również, że prędkość spawania jest odpowiednia nie za szybka, aby materiał miał czas na wtopienie.

Przeczytaj również: Biegunowość w spawaniu DC: Kiedy plus, kiedy minus?

Przygotowanie i konserwacja: klucz do jakości i trwałości

Dwa aspekty, które często są pomijane, a mają fundamentalne znaczenie dla jakości spawania i długowieczności sprzętu, to przygotowanie powierzchni i regularna konserwacja.

Zawsze powtarzam, że idealnie czysta powierzchnia materiału to 50% sukcesu w spawaniu. Rdza, farba, olej, a nawet kurz mogą prowadzić do porowatości spoiny, niestabilnego łuku i innych defektów. Poświęcenie kilku minut na dokładne oczyszczenie miejsca spawania szczotką drucianą, szlifierką lub odtłuszczaczem to inwestycja, która zawsze się opłaca, minimalizując frustrację i poprawiając estetykę oraz wytrzymałość spoiny.

Równie ważna jest regularna konserwacja uchwytu MIG. Końcówka prądowa i dysza gazowa to elementy, które zużywają się i brudzą. Ich regularne czyszczenie i wymiana, gdy są zużyte, są kluczowe dla stabilności łuku i skuteczności osłony gazowej. Zanieczyszczona dysza może zakłócić przepływ gazu, a zużyta końcówka prądowa prowadzi do niestabilnego podawania drutu i słabego kontaktu elektrycznego. Dbanie o te drobne elementy to prosta droga do unikania wielu problemów i zapewnienia sobie niezawodnej pracy sprzętu.