Wybór odpowiedniego oleju hydraulicznego do koparki to znacznie więcej niż tylko rutynowa czynność serwisowa. To kluczowa decyzja, która bezpośrednio wpływa na wydajność, niezawodność i długowieczność całej maszyny. Właściwy olej chroni komponenty przed zużyciem, zapewnia optymalną pracę układu w zmiennych warunkach i minimalizuje ryzyko kosztownych awarii. W tym artykule, bazując na moim wieloletnim doświadczeniu, przedstawię kompleksową wiedzę i praktyczne wskazówki, które pomogą Ci podjąć właściwą decyzję i uniknąć błędów.

Wybór oleju hydraulicznego do koparki kluczowe parametry i praktyczne wskazówki

- Najczęściej stosowane klasy lepkości to ISO VG 32, 46 i 68, z czego VG 46 jest najbardziej uniwersalny w klimacie umiarkowanym.

- Oleje HVLP o podwyższonym wskaźniku lepkości to standard w nowoczesnych maszynach, szczególnie w zmiennych temperaturach.

- Zawsze sprawdzaj i stosuj oleje zgodne z zaleceniami producenta maszyny (OEM) zawartymi w DTR, aby uniknąć utraty gwarancji i awarii.

- Standardowy interwał wymiany oleju hydraulicznego wynosi od 2000 do 4000 motogodzin, ale regularna analiza oleju pozwala go zoptymalizować.

- Nigdy nie mieszaj różnych typów olejów hydraulicznych i zawsze wymieniaj filtry razem z olejem.

Wybór oleju hydraulicznego inwestycja w sprawność koparki

Prawidłowy dobór oleju hydraulicznego to fundament sprawnej i długotrwałej pracy każdej koparki. Układ hydrauliczny to serce maszyny, a olej jest jego krwią. Jeśli wybierzemy niewłaściwy olej, konsekwencje mogą być naprawdę poważne i, co najważniejsze, bardzo kosztowne. Z mojego doświadczenia wiem, że zaniedbania w tym obszarze prowadzą do spadku wydajności maszyny, a w skrajnych przypadkach do poważnych awarii. Niewłaściwa lepkość lub niska jakość oleju może skutkować przegrzewaniem się układu, co skraca żywotność uszczelnień i komponentów. Może również dojść do kawitacji, czyli powstawania i zapadania się pęcherzyków powietrza w oleju, co uszkadza pompę hydrauliczną i inne elementy. Zbyt gęsty olej w niskich temperaturach nadmiernie obciąża pompę, prowadząc do jej szybszego zużycia, a zbyt rzadki nie zapewnia odpowiedniego smarowania. Jak widać, stawka jest wysoka, dlatego warto poświęcić czas na zrozumienie kluczowych parametrów.Kluczowe parametry oleju hydraulicznego co oznaczają i jak je czytać?

Klasa lepkości (ISO VG): Serce całego układu

Klasa lepkości, określana normą ISO VG (Viscosity Grade), to moim zdaniem jeden z najważniejszych parametrów, na który musimy zwrócić uwagę. Określa ona odporność oleju na płynięcie w określonej temperaturze. W przypadku koparek najczęściej spotykamy się z klasami ISO VG 32, 46 i 68. Wybór odpowiedniej klasy zależy przede wszystkim od temperatury otoczenia, w jakiej pracuje maszyna, oraz od zaleceń producenta.

Dla klimatu umiarkowanego, w którym pracujemy w Polsce, ISO VG 46 jest uznawany za najbardziej uniwersalny. Zapewnia on dobrą równowagę między ochroną w wysokich temperaturach a płynnością w niższych. Oleje VG 32 są lepsze do pracy w niskich temperaturach, gdzie wymagana jest szybka reakcja układu po rozruchu. Natomiast VG 68 sprawdzi się w bardzo wysokich temperaturach otoczenia lub przy dużych obciążeniach, gdzie układ hydrauliczny jest mocno nagrzewany.

| Klasa lepkości | Zastosowanie i charakterystyka |

|---|---|

| ISO VG 32 | Niskie temperatury otoczenia (poniżej 0°C), maszyny pracujące w zimnych klimatach. Zapewnia szybki rozruch i płynną pracę w mrozie. |

| ISO VG 46 | Klimat umiarkowany (od -15°C do +40°C), najbardziej uniwersalny wybór dla większości koparek w Polsce. Dobra równowaga ochrony i płynności. |

| ISO VG 68 | Wysokie temperatury otoczenia (powyżej +25°C) i duże obciążenia, gdzie układ hydrauliczny mocno się nagrzewa. Zapewnia stabilność w ekstremalnych warunkach. |

Warto również wspomnieć o olejach wielosezonowych. Są to oleje o wysokim wskaźniku lepkości (powyżej 150), które zapewniają stabilną pracę w bardzo szerokim zakresie temperatur. To duża wygoda, ponieważ nie musimy martwić się o sezonową wymianę oleju. Jednak ich wybór powinien być zawsze świadomy i zgodny z zaleceniami producenta maszyny, ponieważ nie każdy układ jest do nich przystosowany.

Klasa jakości (HLP vs HVLP): Standard, który robi różnicę

Poza lepkością, niezwykle ważna jest klasa jakości oleju, określana według normy DIN 51524. To ona mówi nam o pakiecie dodatków uszlachetniających, które chronią układ hydrauliczny. Najczęściej spotykane klasy to HLP i HVLP.

Oleje HLP to popularny wybór dla standardowych układów hydraulicznych. Zawierają one dodatki przeciwzużyciowe, przeciwkorozyjne oraz poprawiające odporność na utlenianie. Są to sprawdzone i ekonomiczne rozwiązania, które dobrze sprawdzają się w stabilnych warunkach pracy.

Jednak w nowoczesnych koparkach, szczególnie tych pracujących w zmiennych warunkach temperaturowych, standardem stały się oleje HVLP. Charakteryzują się one podwyższonym wskaźnikiem lepkości (High Viscosity Index), co oznacza, że ich lepkość zmienia się w mniejszym stopniu wraz ze zmianą temperatury. Dzięki temu zapewniają stabilną pracę układu zarówno w mroźne poranki, jak i upalne popołudnia. Krótko mówiąc, HVLP to klasa, która zapewnia lepszą ochronę i wydajność w dynamicznym środowisku pracy. Klasa HL, bez dodatków przeciwzużyciowych, jest w koparkach stosowana bardzo rzadko i raczej nie powinna być brana pod uwagę.

| Cecha | Olej HLP | Olej HVLP |

|---|---|---|

| Skład | Oleje mineralne z dodatkami przeciwzużyciowymi (AW), przeciwkorozyjnymi i przeciwutleniającymi. | Oleje mineralne (lub syntetyczne) z dodatkami AW, przeciwkorozyjnymi, przeciwutleniającymi oraz dodatkami poprawiającymi wskaźnik lepkości (VI). |

| Wskaźnik lepkości (VI) | Standardowy (poniżej 100). | Podwyższony (powyżej 100, często 150+). |

| Stabilność lepkości w temperaturze | Mniejsza stabilność, większa zmiana lepkości wraz ze zmianą temperatury. | Większa stabilność, mniejsza zmiana lepkości w szerokim zakresie temperatur. |

| Typowe zastosowanie | Standardowe układy hydrauliczne, maszyny pracujące w stabilnych warunkach temperaturowych. | Nowoczesne koparki, maszyny pracujące w szerokim zakresie temperatur, wymagające precyzyjnej pracy. |

Przeczytaj również: Ile trwa kurs na koparkę? Konkretny czas i pełny harmonogram

Wskaźnik lepkości (VI): Tajemnica stabilnej pracy od mrozu po upał

Wskaźnik lepkości (VI) to parametr, który mówi nam, jak bardzo lepkość oleju zmienia się wraz ze zmianą temperatury. Im wyższy VI, tym mniejsza zmiana lepkości, co oznacza, że olej zachowuje swoje właściwości smarne i hydrauliczne zarówno w niskich, jak i wysokich temperaturach. To właśnie wysoki wskaźnik lepkości jest kluczowy dla olejów wielosezonowych i HVLP, zapewniając stabilną i efektywną pracę układu hydraulicznego niezależnie od warunków pogodowych. Dzięki temu maszyna może pracować płynnie i bez przestojów, od wczesnego, mroźnego poranka po upalne popołudnie.

Zalecenia producenta koparki Twoja najważniejsza wskazówka

Zawsze, ale to zawsze, podkreślam moim klientom: zalecenia producenta maszyny (OEM) są absolutnie najważniejszą wytyczną przy wyborze oleju hydraulicznego. To nie jest kwestia wygody, ale konieczności. Każdy producent, czy to Caterpillar, Komatsu, Volvo, JCB czy Liebherr, ma swoje specyficzne wymagania dotyczące parametrów oleju, które są optymalne dla konstrukcji ich układów hydraulicznych. Te informacje znajdziesz w instrukcji obsługi maszyny, zwanej również Dokumentacją Techniczno-Ruchową (DTR).

Producenci często podają konkretne normy lub własne specyfikacje, takie jak na przykład CAT HYDO Advanced dla maszyn Caterpillar. Stosowanie oleju niespełniającego tych norm to prosta droga do utraty gwarancji na maszynę. Co gorsza, może to prowadzić do poważnych awarii, które w dłuższej perspektywie okażą się znacznie droższe niż zakup odpowiedniego, rekomendowanego oleju. Pamiętaj, że producent najlepiej wie, co jest dobre dla jego maszyny, a ignorowanie tych zaleceń to proszenie się o kłopoty.

Rodzaje olejów hydraulicznych mineralne, syntetyczne czy biodegradowalne?

Rynek olejów hydraulicznych oferuje kilka podstawowych typów, różniących się bazą i właściwościami. Znajomość ich specyfiki pomoże Ci podjąć świadomą decyzję.

Oleje mineralne: To najbardziej rozpowszechniony i ekonomiczny wybór. Są one produkowane z ropy naftowej i wzbogacane pakietem dodatków uszlachetniających. Sprawdzają się w większości standardowych zastosowań i są dobrym, sprawdzonym rozwiązaniem dla wielu koparek. Ich zaletą jest niższa cena i szeroka dostępność.

Oleje syntetyczne: Charakteryzują się znacznie lepszą stabilnością termiczną, wyższym wskaźnikiem lepkości i dłuższą żywotnością w porównaniu do olejów mineralnych. Choć ich cena początkowa jest wyższa, często przekłada się to na realne oszczędności dzięki dłuższym interwałom wymiany, mniejszemu zużyciu paliwa (dzięki lepszej efektywności układu) i lepszej ochronie komponentów. Są idealne do maszyn pracujących w ekstremalnych temperaturach lub pod dużym obciążeniem.

Oleje biodegradowalne (Bio): Coraz większe znaczenie, zwłaszcza w Polsce, zyskują oleje biodegradowalne (np. klasy HEES, HETG). Są one wymagane przy pracach na terenach wrażliwych ekologicznie, takich jak obszary chronione, w pobliżu zbiorników wodnych czy w leśnictwie. Ich popularność rośnie również ze względu na rosnącą świadomość ekologiczną i wymogi przetargowe. Choć są droższe, ich zastosowanie często jest koniecznością, a w dłuższej perspektywie może przynieść korzyści wizerunkowe i uniknięcie kar za zanieczyszczenie środowiska.

Unikaj tych błędów najczęstsze pomyłki przy wyborze oleju hydraulicznego

Z mojego doświadczenia wynika, że wiele kosztownych awarii i problemów z koparkami wynika z prostych błędów popełnianych przy wyborze i wymianie oleju hydraulicznego. Oto najczęstsze z nich, których musisz unikać:

- Mieszanie różnych olejów: To jeden z najgorszych błędów. Nigdy nie wolno mieszać różnych typów olejów hydraulicznych, nawet jeśli mają tę samą klasę lepkości, ale pochodzą od różnych producentów. Różne pakiety dodatków uszlachetniających mogą ze sobą reagować, prowadząc do pienienia się oleju, wytrącania się osadów i utraty właściwości ochronnych. Skutek? Szybkie zużycie komponentów i awaria układu.

- Stosowanie oleju o nieprawidłowej klasie lepkości: Jak już wspomniałem, to kluczowy parametr. Zbyt niska lepkość oleju (np. VG 32 w upalne lato) prowadzi do przegrzewania się układu i niewystarczającego smarowania. Z kolei zbyt wysoka lepkość (np. VG 68 w mroźną zimę) powoduje kawitację, nadmierne obciążenie pompy i trudności z rozruchem.

- Oszczędność na filtrach: To fałszywa oszczędność. Olej hydrauliczny pracuje w zamkniętym obiegu, ale z czasem ulega zanieczyszczeniu. Filtry hydrauliczne są jego strażnikami. Zaniedbywanie ich wymiany razem z olejem to proszenie się o kłopoty. Zanieczyszczony olej szybko zniszczy pompę hydrauliczną i inne precyzyjne elementy układu.

- Olej niskiej jakości z niepewnego źródła: Kusząca niska cena często oznacza niską jakość. Kupowanie olejów z niepewnego źródła, bez certyfikatów i kart charakterystyki, to ogromne ryzyko. Taki olej może nie spełniać deklarowanych parametrów, nie zawierać odpowiednich dodatków lub być zanieczyszczony. Zawsze wybieraj sprawdzonych dostawców i renomowane marki.

Prawidłowa wymiana oleju hydraulicznego instrukcja i interwały

Prawidłowa wymiana oleju hydraulicznego to kolejny element dbałości o maszynę. Standardowy interwał wymiany w koparkach wynosi zazwyczaj od 2000 do 4000 motogodzin (mth). W przypadku olejów typu "long life", niektórzy producenci deklarują możliwość pracy nawet do 6000 mth. Zawsze jednak należy kierować się zaleceniami producenta maszyny i konkretnego oleju.

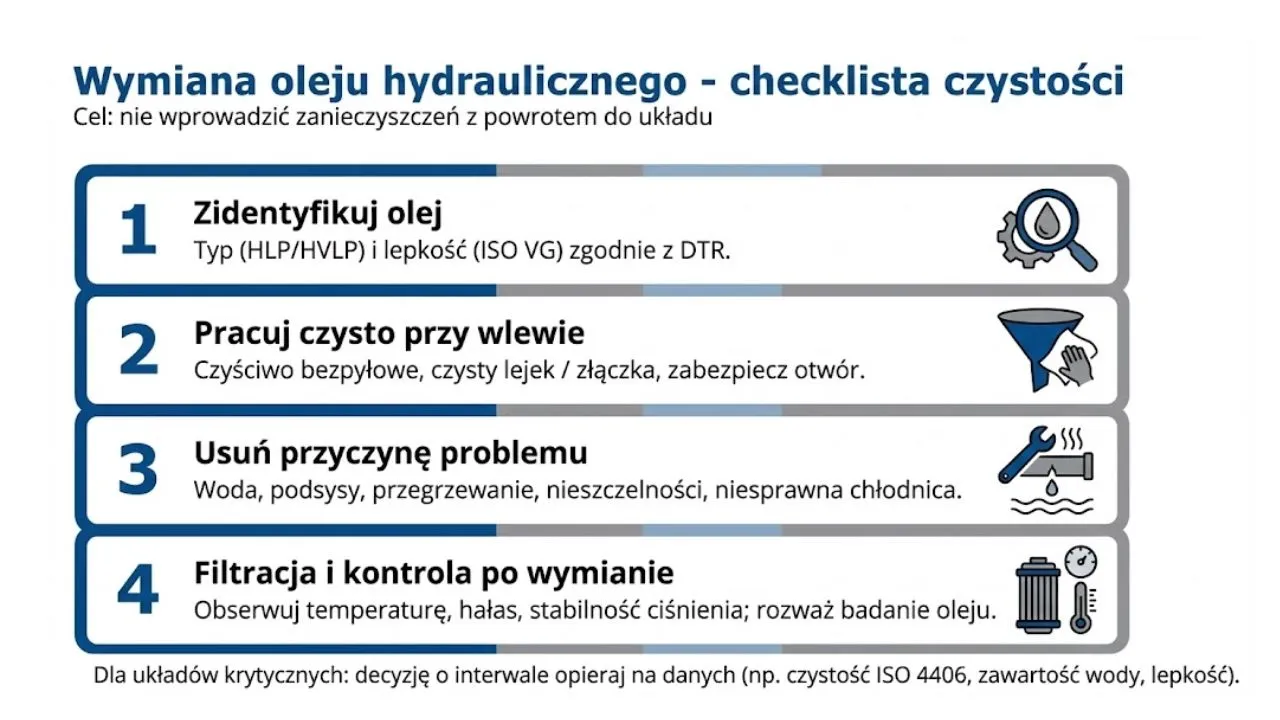

Przygotowując się do wymiany, kluczowa jest czystość. Układ hydrauliczny jest bardzo wrażliwy na zanieczyszczenia, dlatego upewnij się, że maszyna jest czysta, a narzędzia i pojemniki na olej są wolne od brudu. Pamiętaj, aby zawsze wymieniać filtry hydrauliczne razem z olejem to absolutna podstawa, o której wielu zapomina!

Coraz większą popularnością, zwłaszcza wśród dużych firm, cieszy się analiza oleju. To nowoczesne narzędzie diagnostyczne, które pozwala precyzyjnie określić stan oleju i moment jego wymiany. Dzięki analizie można wykryć zanieczyszczenia, obecność wody, zużycie dodatków, a nawet ślady zużycia komponentów układu hydraulicznego. To pozwala nie tylko zoptymalizować koszty (nie wymieniamy oleju zbyt często), ale przede wszystkim zapobiegać awariom, wykrywając problemy, zanim staną się poważne. To inwestycja, która naprawdę się opłaca.