W dynamicznym świecie budownictwa, gdzie czas to pieniądz, a precyzja jest kluczowa, betoniarka typu "gruszka" stanowi niezastąpione narzędzie. To mobilne laboratorium, które nie tylko transportuje beton, ale przede wszystkim utrzymuje go w idealnej, jednorodnej konsystencji od wytwórni aż po plac budowy. W tym artykule zagłębię się w mechanizm działania tej maszyny, wyjaśniając, jak każdy jej element przyczynia się do zachowania jakości betonu i dlaczego jest tak istotna dla sukcesu każdego projektu.

Jak działa betoniarka gruszka i co zapewnia jednorodność betonu?

- Betoniarka gruszka (betonomieszarka samochodowa) utrzymuje beton w jednorodnym stanie dzięki ciągłemu obrotowi bębna ze spiralnymi piórami.

- Obrót bębna w jedną stronę miesza i wtłacza beton w głąb, a w przeciwną wypycha go na zewnątrz, umożliwiając rozładunek.

- Kluczowe elementy to bęben z trudnościeralnej stali, układ hydrauliczny, spiralne pióra, lej zasypowy, rynny spustowe oraz zbiornik na wodę.

- W Polsce, ze względu na ograniczenia DMC (32 tony), standardowa pojemność transportowa betonu to około 8 m³.

- Pompogruszka to specjalistyczna betoniarka wyposażona dodatkowo w pompę z wysięgnikiem, umożliwiającą podawanie betonu na znaczne odległości i wysokości.

- Krytyczne dla jakości betonu są czas transportu (np. 1,5 godz. przy 15°C, 30 min przy 30°C) oraz regularne i dokładne czyszczenie bębna po każdym użyciu.

Jak działa betoniarka gruszka serce każdej budowy

Betoniarka gruszka, fachowo nazywana betonomieszarką samochodową, to mobilne urządzenie, którego głównym zadaniem jest transport i ciągłe mieszanie betonu od węzła betoniarskiego aż po miejsce wbudowania. Jej fundamentalna rola polega na utrzymaniu jednorodności mieszanki betonowej. Bez niej, transport betonu na większe odległości byłby praktycznie niemożliwy, ponieważ beton szybko by się segregował i zaczął wiązać, tracąc swoje właściwości. To właśnie obracający się bęben, wyposażony w specjalne pióra, jest sercem tej maszyny i gwarantuje, że dostarczony na budowę materiał będzie miał optymalną konsystencję i parametry.

Z mojego doświadczenia wiem, że to kluczowe dla jakości końcowej konstrukcji. Niezależnie od tego, czy mówimy o małym fundamencie, czy o potężnej płycie stropowej, jednorodny beton to podstawa trwałości i bezpieczeństwa.

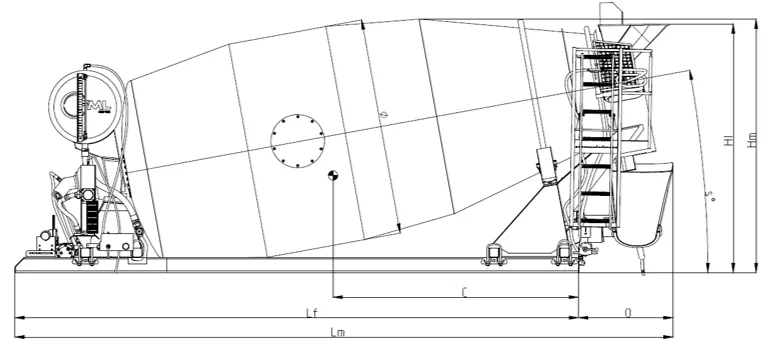

Anatomia betonomieszarki samochodowej: kluczowe elementy

Aby w pełni zrozumieć, jak działa betoniarka gruszka, musimy przyjrzeć się jej budowie. Każdy element ma swoje specyficzne zadanie, które razem tworzą sprawnie działający system.

Bęben (mieszalnik) jest bez wątpienia najważniejszym komponentem. To właśnie w nim odbywa się cały proces mieszania i transportu. Zazwyczaj wykonany jest z trudnościeralnej stali, takiej jak Hardox, co gwarantuje jego wytrzymałość i długą żywotność, nawet przy intensywnej eksploatacji. Co ciekawe, jego objętość geometryczna jest zazwyczaj 2,5 do 3 razy większa niż pojemność robocza, co zapewnia odpowiednią przestrzeń do efektywnego mieszania i zapobiega przepełnieniu.

Za ruch bębna odpowiada układ hydrauliczny. To on napędza obrót bębna, a także umożliwia jego podnoszenie i przechylanie, co jest niezbędne podczas rozładunku betonu. Układ ten może być zasilany bezpośrednio z silnika pojazdu lub, w niektórych modelach, przez dedykowany silnik, co daje większą elastyczność w zarządzaniu mocą.

Wewnątrz bębna znajdują się spiralnie ukształtowane pióra (łopaty). To one są odpowiedzialne za ciągłe mieszanie betonu. Ich specyficzna konstrukcja, w połączeniu z ruchem obrotowym bębna, sprawia, że mieszanka jest stale wtłaczana w głąb bębna i przemieszczana, co skutecznie zapobiega jej segregacji, czyli rozwarstwianiu się składników.

Lej zasypowy i system rynien spustowych to elementy, które ułatwiają zarówno załadunek, jak i precyzyjne wylewanie betonu. Lej zasypowy, umieszczony z tyłu pojazdu, pozwala na szybkie i bezproblemowe przyjęcie betonu z węzła betoniarskiego. System rynien, składający się z rynien stałych i dodatkowych, przedłużających, umożliwia skierowanie betonu dokładnie w wyznaczone miejsce na placu budowy, co jest kluczowe dla efektywności pracy.

Nie możemy zapomnieć o zbiorniku na wodę. Służy on nie tylko do ewentualnego dodawania niewielkich ilości wody do mieszanki betonowej (jeśli jest to konieczne i zgodne z recepturą), ale przede wszystkim do mycia bębna i rynien natychmiast po rozładunku betonu. To niezwykle ważny aspekt konserwacji, o którym opowiem więcej później.

Cykl pracy betoniarki: od załadunku do rozładunku

Praca betoniarki gruszki to dobrze zorganizowany proces, który zaczyna się w węźle betoniarskim, a kończy na placu budowy.

Załadunek betonu to pierwszy etap. W węźle betoniarskim, świeżo przygotowana mieszanka betonowa jest wsypywana do bębna betoniarki przez lej zasypowy. W tym momencie bęben już się obraca, zazwyczaj w kierunku mieszania, aby beton od razu zaczął być homogenizowany.

Podczas transportu na plac budowy, bęben betoniarki obraca się w sposób ciągły i kontrolowany. Ten nieustanny ruch jest kluczowy. Dzięki niemu beton nie osiada, nie segreguje się na składniki (kruszywo, cement, woda) i nie zaczyna przedwcześnie wiązać. Mieszanka zachowuje swoją plastyczność i jednorodność, co jest absolutnie niezbędne do prawidłowego wbudowania.

Po dotarciu na miejsce, następuje rozładunek betonu. Operator zmienia kierunek obrotu bębna na przeciwny (zazwyczaj przeciwnie do ruchu wskazówek zegara). W połączeniu z przechylaniem bębna, spiralne pióra zaczynają wypychać beton na zewnątrz, prosto do systemu rynien spustowych. Rynny te, często regulowane i przedłużane, kierują beton dokładnie tam, gdzie jest potrzebny.

Warto podkreślić, że podwójna funkcja obrotu bębna jest esencją działania betoniarki. Jeden kierunek obrotu (zazwyczaj zgodnie z ruchem wskazówek zegara) służy do wtłaczania betonu w głąb bębna, utrzymując go w ciągłym ruchu i mieszaniu. Kiedy operator chce rozładować beton, zmienia kierunek obrotu. Wówczas te same spiralne pióra, dzięki swojej konstrukcji, zaczynają działać jak ślimak, wypychając mieszankę na zewnątrz. To proste, ale genialne rozwiązanie, które sprawia, że betoniarka gruszka jest tak efektywnym narzędziem.

Betoniarka standardowa czy pompogruszka wybór dla Twojej budowy

Na placach budowy spotkamy dwa główne typy betoniarek samochodowych, które choć podobne, mają nieco inne zastosowania.

Standardowa betonomieszarka to pojazd, który znamy najlepiej jego główną funkcją jest transport i grawitacyjne wylewanie betonu przez rynny. Jest to idealne rozwiązanie, gdy miejsce wylewania jest łatwo dostępne, znajduje się na poziomie gruntu lub niewiele ponad nim. Sprawdza się doskonale przy wylewaniu fundamentów, płyt podłogowych czy elementów prefabrykowanych, do których można swobodnie podjechać.

Jednak w przypadku bardziej wymagających projektów, na scenę wkracza pompogruszka. To pojazd, który łączy w sobie funkcjonalność betonomieszarki z pompą do betonu wyposażoną w rozkładany wysięgnik (ramię). Dzięki temu, pompogruszka nie tylko transportuje beton, ale także jest w stanie podawać go na znaczne odległości nawet do 50 metrów i wysokości. Jest to absolutnie niezbędne na budowach wielopiętrowych, w trudno dostępnych miejscach, za przeszkodami, czy tam, gdzie wymagana jest duża precyzja wylewania betonu. Pompogruszka to prawdziwy "game changer" w logistyce betonu na skomplikowanych budowach.

Aby ułatwić wybór, przygotowałem krótkie porównanie:

| Cecha | Betoniarka standardowa | Pompogruszka |

|---|---|---|

| Transport betonu | Tak | Tak |

| Podawanie betonu | Grawitacyjne (przez rynny) | Za pomocą pompy z wysięgnikiem |

| Wymagany dystans podawania | Krótki, bezpośrednio przy pojeździe | Długi (do 50 m), na wysokość |

| Wysokość podawania | Niska (poziom gruntu lub niewiele ponad) | Wysoka (wielopiętrowe budynki) |

| Precyzja wylewania | Dobra, ale ograniczona zasięgiem rynien | Bardzo wysoka, dzięki sterowanemu wysięgnikowi |

| Dostępność miejsca | Wymaga łatwego dostępu do miejsca wylewania | Może podawać beton w trudno dostępne miejsca |

Transport betonu w Polsce: co musisz wiedzieć?

Transport betonu w Polsce to nie tylko kwestia techniki, ale także przepisów i logistyki, które mają bezpośredni wpływ na efektywność i jakość dostarczanego materiału.

Jednym z kluczowych aspektów są polskie ograniczenia prawne dotyczące dopuszczalnej masy całkowitej (DMC). Dla pojazdów 4-osiowych, takich jak większość betoniarek, wynosi ona 32 tony. To ograniczenie ma bezpośredni wpływ na realną pojemność transportową betoniarek, która w praktyce wynosi około 8 m³ betonu. Dlaczego? Ponieważ 1 m³ betonu waży średnio około 2,3 tony. Biorąc pod uwagę masę własną pojazdu, 8 m³ betonu to często maksimum, co można legalnie przewieźć. Wiem, że branża od dawna stara się o zwiększenie tych limitów, co pozwoliłoby na bardziej efektywny transport i zmniejszenie liczby kursów.

Kolejnym, absolutnie krytycznym czynnikiem jest czas transportu i temperatura otoczenia. Beton zaczyna wiązać po pewnym czasie, a proces ten jest przyspieszany przez wysoką temperaturę. Przy temperaturze 15°C mamy około 1,5 godziny na transport i wbudowanie betonu. Jednak gdy temperatura wzrasta do 30°C, ten czas skraca się drastycznie, nawet do 30 minut! To oznacza, że zarządzanie logistyką dostaw betonu musi być niezwykle precyzyjne, aby beton nie stracił swoich właściwości przed wbudowaniem. Operatorzy i kierownicy budowy muszą być tego świadomi, ponieważ wpływa to bezpośrednio na jakość i trwałość konstrukcji.

Warto również wspomnieć o nadchodzących zmianach. Od 2026 roku transport betonu towarowego ma zostać objęty Systemem Elektronicznego Nadzoru Transportu (SENT). Celem tego rozwiązania jest uszczelnienie systemu podatkowego i walka z szarą strefą w budownictwie. W praktyce oznacza to, że każda dostawa betonu będzie musiała być rejestrowana, co z pewnością wprowadzi dodatkowe procedury, ale jednocześnie zwiększy transparentność rynku.

Prawidłowa eksploatacja betoniarki: wyzwania i konserwacja

Nawet najlepiej zaprojektowana maszyna wymaga odpowiedniej eksploatacji i konserwacji, a betoniarka gruszka nie jest tu wyjątkiem. Jej największym wrogiem jest zaschnięty beton.

Pozostawione w bębnie resztki betonu szybko twardnieją, tworząc grubą warstwę. To prowadzi do kilku poważnych problemów: po pierwsze, zmniejsza pojemność roboczą bębna, co oznacza, że betoniarka może przewieźć mniej betonu. Po drugie, zwiększa masę własną pojazdu, co może prowadzić do przekroczenia dopuszczalnej masy całkowitej (DMC) i problemów prawnych. W skrajnych przypadkach, gdy warstwa zaschniętego betonu jest zbyt gruba, konieczne jest mechaniczne skuwanie, co jest czasochłonne, kosztowne i obciąża konstrukcję bębna. Widziałem na własne oczy, jak zaniedbania w tym zakresie potrafią unieruchomić maszynę na długie dni.

Dlatego też, podkreślam z całą mocą: absolutną koniecznością jest regularne i dokładne mycie bębna oraz rynien natychmiast po każdym użyciu. Właśnie do tego służy zbiornik na wodę, o którym wspominałem wcześniej. Operator powinien zawsze poświęcić czas na wypłukanie wnętrza bębna i wszystkich elementów mających kontakt z betonem. To prosta czynność, która znacząco wydłuża żywotność maszyny i zapobiega kosztownym awariom.

Oprócz czyszczenia, istnieją też inne aspekty prawidłowej eksploatacji. Operator musi kontrolować prędkość obrotową bębna zbyt szybkie mieszanie, choć może wydawać się efektywne, w rzeczywistości może negatywnie wpłynąć na jakość betonu, prowadząc do jego napowietrzania lub segregacji. Ważne jest również dbanie o stabilność pojazdu. Obracający się ładunek o dużej masie, zwłaszcza na nierównym terenie, zmienia środek ciężkości pojazdu, co wymaga od operatora ostrożności i doświadczenia, aby uniknąć niebezpiecznych sytuacji.