W świecie spawania MIG/MAG, gdzie precyzja i jakość spoiny są na wagę złota, prawidłowe zarządzanie gazem osłonowym to absolutna podstawa. Niezależnie od tego, czy jesteś hobbystą, który spawa w przydomowym garażu, czy doświadczonym profesjonalistą w warsztacie, zrozumienie, ile gazu przy spawaniu migomatem jest optymalne, to klucz do osiągnięcia doskonałych rezultatów i znaczących oszczędności.

Prawidłowy przepływ gazu w migomacie klucz do idealnej spoiny i oszczędności

- Przepływ gazu osłonowego najczęściej ustawia się na poziomie 10-krotności średnicy drutu spawalniczego w milimetrach (np. 8 l/min dla drutu 0,8 mm).

- Do spawania stali czarnej używa się mieszanek Ar/CO2 lub czystego CO2, do nierdzewnej mieszanek Ar z niską zawartością CO2, a do aluminium wyłącznie czystego argonu.

- Zbyt mały przepływ gazu prowadzi do porowatości spoiny i niestabilnego łuku, natomiast zbyt duży jest nieekonomiczny i może powodować turbulencje.

- Na zużycie gazu wpływają warunki zewnętrzne (przeciągi), nieszczelności w układzie oraz technika spawania.

- Oszczędności można uzyskać dzięki reduktorom z rotametrem, ekonomizerom gazu oraz regularnej kontroli szczelności instalacji.

Rola gazu osłonowego: więcej niż tylko ochrona przed powietrzem

Kiedy spawamy metodą MIG/MAG, gaz osłonowy pełni fundamentalną rolę. Jego głównym zadaniem jest stworzenie bariery ochronnej wokół jeziorka spawalniczego i łuku elektrycznego, izolując je od szkodliwego wpływu atmosfery. Tlen i azot obecne w powietrzu mogłyby wchodzić w reakcje z roztopionym metalem, prowadząc do utleniania, powstawania porów i zanieczyszczeń w spoinie. Dzięki gazowi osłonowemu, łuk jest stabilny, a spoina uzyskuje pożądane właściwości mechaniczne i estetyczne. To, jak sam zauważyłem w mojej praktyce, jest absolutną podstawą każdej udanej spoiny.

Skutki błędów, których chcesz uniknąć: porowatość, odpryski i słaba wytrzymałość

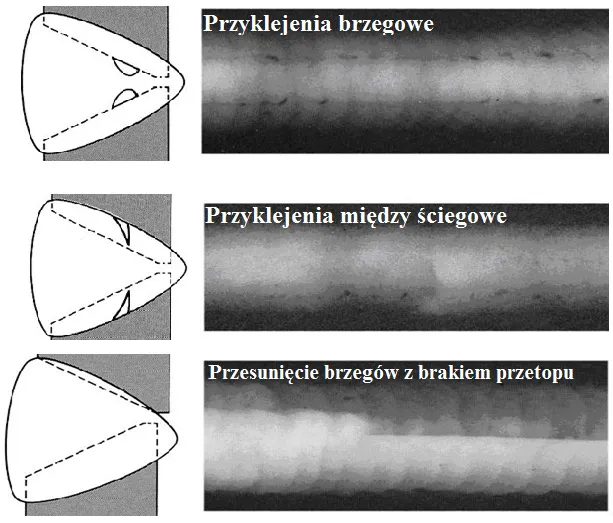

Nieprawidłowy przepływ gazu osłonowego to prosta droga do problemów, które mogą zniweczyć cały wysiłek włożony w spawanie. Zbyt mała lub zbyt duża ilość gazu ma konkretne, negatywne konsekwencje:- Porowatość spoiny: To chyba najczęstszy problem. Zbyt mały przepływ gazu oznacza niedostateczną ochronę jeziorka, co pozwala na wnikanie tlenu i azotu. Powstają wówczas pory, które osłabiają spoinę i sprawiają, że wygląda ona nieestetycznie.

- Niestabilność łuku: Kiedy gazu jest za mało, łuk staje się niestabilny, trudniej jest utrzymać jego równomierne jarzenie, co bezpośrednio wpływa na jakość i wygląd spoiny.

- Zwiększona ilość odprysków: Niestabilny łuk i niewystarczająca osłona często prowadzą do powstawania nadmiernej ilości odprysków, co wymaga dodatkowej pracy przy czyszczeniu spawanego elementu.

- Osłabienie spoiny: Wady takie jak pory czy wtrącenia gazowe znacząco obniżają wytrzymałość mechaniczną spoiny, czyniąc ją podatną na pękanie.

- Niepotrzebne koszty: Zbyt duży przepływ gazu to z kolei czyste marnotrawstwo. Gaz ucieka w atmosferę, a Ty płacisz za coś, co nie przynosi żadnych korzyści, a wręcz może pogorszyć jakość spoiny przez turbulencje.

Jak precyzyjnie ustawić przepływ gazu? Sprawdzone metody i wskazówki

Metoda "10 x średnica drutu": najprostsza zasada dla początkujących

Z mojego doświadczenia wiem, że dla wielu spawaczy, zwłaszcza tych rozpoczynających swoją przygodę z migomatem, najprostszym i najskuteczniejszym punktem wyjścia jest zasada "10 x średnica drutu". Polega ona na tym, że przepływ gazu osłonowego w litrach na minutę (l/min) powinien być około 10-krotnością średnicy drutu spawalniczego w milimetrach. Na przykład, jeśli spawasz drutem o średnicy 0,8 mm, ustaw przepływ na około 8 l/min. Dla drutu 1,0 mm będzie to 10 l/min. To świetny punkt startowy, który zazwyczaj zapewnia wystarczającą osłonę w standardowych warunkach.

Metoda oparta na średnicy dyszy gazowej: kiedy warto ją stosować?

Inna, nieco bardziej zaawansowana metoda, zakłada ustawienie przepływu gazu na poziomie 1 litra na minutę na każdy 1 milimetr średnicy dyszy gazowej. Jeśli więc Twoja dysza ma średnicę wylotową 12 mm, ustaw przepływ na 12 l/min. Ta metoda może być szczególnie przydatna, gdy pracujesz z nietypowymi rozmiarami dysz lub w specyficznych warunkach, gdzie standardowa zasada "10x drut" nie daje optymalnych rezultatów. Daje ona nieco większą elastyczność w dopasowaniu osłony do geometrii uchwytu.

Praktyczna tabela ustawień: gotowe wartości przepływu dla najpopularniejszych drutów (0.8, 1.0, 1.2 mm)

Aby ułatwić Ci życie, przygotowałem tabelę z sugerowanymi zakresami przepływu gazu dla najczęściej używanych średnic drutów. Pamiętaj, że są to wartości orientacyjne, które mogą wymagać drobnych korekt w zależności od konkretnej aplikacji i warunków spawania.

| Średnica drutu (mm) | Sugerowany przepływ gazu (l/min) |

|---|---|

| 0,6 - 0,8 | 8 - 10 |

| 0,8 - 1,2 | 10 - 14 |

| 1,2 | 12 - 15 |

| 1,6 - 2,4 | 14 - 25 |

Dobór gazu osłonowego: przewodnik po materiałach i ich specyfice

Spawanie stali czarnej: Czysty CO2 czy mieszanka Ar/CO2? Porównanie kosztów i efektów

Przy spawaniu stali czarnej (węglowej) mamy zazwyczaj dwie główne opcje: czysty dwutlenek węgla (CO2) lub mieszankę argonu z dwutlenkiem węgla (Ar/CO2), najczęściej w proporcji 82% Ar / 18% CO2. Czysty CO2 jest zdecydowanie tańszy i często wybierany przez hobbystów ze względu na niższe koszty początkowe. Ma jednak swoje wady: powoduje więcej odprysków, łuk jest mniej stabilny, a spoina może być twardsza i bardziej porowata.

Mieszanki Ar/CO2 oferują znacznie stabilniejszy łuk, co przekłada się na mniejszą ilość odprysków i gładszą, estetyczniejszą spoinę. Są droższe niż czysty CO2, ale w wielu zastosowaniach, zwłaszcza profesjonalnych, ich zalety przewyższają wyższe koszty. Jeśli zależy Ci na wysokiej jakości i minimalnej obróbce po spawaniu, mieszanka Ar/CO2 to lepszy wybór.

Stal nierdzewna bez tajemnic: jaką mieszankę argonu zastosować, by uniknąć korozji?

Spawanie stali nierdzewnej wymaga szczególnej uwagi przy doborze gazu osłonowego. Kluczowe jest, aby unikać gazów, które mogłyby doprowadzić do utleniania chromu i w konsekwencji do korozji spoiny. Dlatego też do stali nierdzewnej stosuje się mieszanki argonu z bardzo niską zawartością CO2 (np. 98% Ar / 2% CO2) lub tlenu. Te niewielkie dodatki stabilizują łuk, ale są na tyle małe, by nie wpływać negatywnie na odporność materiału na korozję. To szczegół, który często decyduje o trwałości i estetyce finalnego produktu.

Spawanie aluminium: dlaczego czysty argon to jedyny słuszny wybór?

Jeśli chodzi o spawanie aluminium i jego stopów, sprawa jest prosta: czysty argon (Ar) o wysokiej czystości (minimum 99,995%) to jedyny słuszny wybór. Aluminium jest metalem bardzo reaktywnym, a argon jest gazem obojętnym, co oznacza, że nie wchodzi w żadne reakcje chemiczne z roztopionym aluminium. Jakiekolwiek zanieczyszczenia gazu (np. CO2 czy tlen) mogłyby prowadzić do tworzenia się tlenków aluminium, co skutkowałoby wadami spoiny, takimi jak porowatość czy osłabienie. W przypadku spawania bardzo grubych elementów aluminiowych, czasami stosuje się mieszanki argonu z helem (Ar/He), aby zwiększyć energię łuku i poprawić przetop, ale zawsze bazą jest czysty argon.Ukryte przyczyny nadmiernego zużycia gazu jak je zidentyfikować?

Nieszczelności w układzie: jak szybko zlokalizować i usunąć problem?

Jedną z najczęstszych, a zarazem najbardziej niedocenianych przyczyn nadmiernego zużycia gazu są nieszczelności w instalacji. Gaz, niczym woda, znajdzie każdą najmniejszą szczelinę, by uciec. Miejsca, które warto regularnie sprawdzać, to połączenia butli z reduktorem, wszystkie złączki na przewodzie gazowym, a także sam uchwyt spawalniczy. Jak to sprawdzić? Prosta, sprawdzona metoda to użycie wody z mydłem. Posmaruj podejrzane miejsca roztworem mydlanym i obserwuj pojawienie się bąbelków będzie świadczyło o ucieczce gazu. Regularna kontrola i wymiana uszczelnień to podstawa oszczędności.

Wpływ otoczenia: czy spawanie w garażu a na zewnątrz to ta sama ilość gazu?

Absolutnie nie! Warunki zewnętrzne mają ogromny wpływ na efektywność osłony gazowej. Spawanie w zamkniętym garażu, gdzie nie ma przeciągów, pozwala na utrzymanie niższego, optymalnego przepływu gazu. Natomiast spawanie na zewnątrz, w wietrznych warunkach, to zupełnie inna bajka. Przeciągi dosłownie "rozdmuchują" osłonę gazową, sprawiając, że standardowe ustawienia stają się niewystarczające. W takich sytuacjach często muszę zwiększyć przepływ gazu, aby zapewnić skuteczną ochronę jeziorka spawalniczego. To ważne, aby dostosować ustawienia do środowiska pracy, inaczej ryzykujemy wady spoiny.

Twoja technika ma znaczenie: jak kąt uchwytu i odległość od materiału wpływają na zużycie?

Okazuje się, że nawet Twoja technika spawania ma wpływ na zużycie gazu. Kąt uchwytu spawalniczego jest istotny zbyt duży kąt może powodować, że dysza gazowa nie będzie efektywnie osłaniać jeziorka. Podobnie jest z długością wolnego wylotu drutu, czyli odległością od końcówki prądowej do spawanego elementu. Zbyt duża odległość osłabia skuteczność osłony gazowej, zmuszając Cię do zwiększenia przepływu. Staraj się utrzymywać uchwyt pod optymalnym kątem (najczęściej lekko pochylonym w kierunku spawania) i nie wysuwać drutu zbyt daleko od końcówki prądowej, aby gaz mógł skutecznie spełniać swoją funkcję.

Rozpoznawanie problemów: objawy nieprawidłowego przepływu gazu

Objawy zbyt małej ilości gazu: charakterystyczne pory i niestabilny łuk

Zbyt mały przepływ gazu to jeden z najczęstszych błędów, który prowadzi do szeregu niepożądanych objawów. Warto je znać, aby szybko zareagować i skorygować ustawienia:

- Porowatość spoiny: To najbardziej oczywisty znak. Na powierzchni spoiny pojawiają się małe dziurki, które świadczą o tym, że gazy atmosferyczne dostały się do jeziorka spawalniczego.

- Niestabilny łuk: Łuk spawalniczy nie pali się równomiernie, "skacze", jest trudny do kontrolowania. Może to również objawiać się nadmiernym rozpryskiem.

- Zwiększona ilość odprysków: Brak odpowiedniej osłony prowadzi do niestabilnego procesu, co często skutkuje powstawaniem większej liczby odprysków wokół spoiny.

- Słaba wytrzymałość i wygląd spoiny: Spoina może być matowa, szorstka, a jej właściwości mechaniczne znacząco obniżone.

- Ciemne zabarwienie spoiny: W przypadku stali nierdzewnej, zbyt mała ilość gazu może prowadzić do silnego utlenienia i ciemnego, niepożądanego zabarwienia spoiny.

Kiedy gazu jest za dużo? Efekt "rozdmuchiwania" jeziorka i niepotrzebne koszty

Paradoksalnie, zbyt duży przepływ gazu również nie jest korzystny. Poza oczywistym marnotrawstwem gazu i zwiększonymi kosztami, może on prowadzić do efektu "rozdmuchiwania" jeziorka spawalniczego. Silny strumień gazu może powodować turbulencje w osłonie, co paradoksalnie może wciągać powietrze z otoczenia do strefy spawania. Dodatkowo, zbyt duży przepływ może utrudniać kontrolowanie jeziorka, co również może prowadzić do wad spoiny. Zawsze staram się znaleźć złoty środek wystarczająco dużo gazu, by chronić, ale nie za dużo, by nie marnować i nie zakłócać procesu.

Oszczędzanie gazu i pieniędzy: praktyczne porady dla spawaczy

Reduktor z rotametrem: czy warto w niego zainwestować dla większej precyzji?

Zdecydowanie tak! Reduktor to kluczowy element każdej instalacji gazowej, ale reduktor wyposażony w rotametr to prawdziwy game changer, jeśli chodzi o precyzję i oszczędności. Standardowe reduktory z manometrami pokazują ciśnienie, ale nie przepływ. Rotametr natomiast dokładnie mierzy i wskazuje przepływ gazu w l/min, co pozwala na bardzo precyzyjne ustawienie optymalnej wartości. Dzięki temu unikasz zarówno zbyt małego, jak i zbyt dużego przepływu, co bezpośrednio przekłada się na jakość spoiny i, co równie ważne, na znaczące oszczędności gazu. To inwestycja, która szybko się zwraca.

Ekonomizer gazu: tajemnica oszczędności przy spawaniu punktowym

Jeśli często wykonujesz krótkie spoiny punktowe, ekonomizer gazu to urządzenie, które powinieneś rozważyć. Montuje się go za reduktorem, a jego zadaniem jest eliminowanie gwałtownego wyrzutu gazu na początku spawania. Kiedy naciskasz spust uchwytu, przez ułamek sekundy gaz wypływa z bardzo dużą prędkością, zanim ustabilizuje się na ustawionym poziomie. Ekonomizer redukuje ten początkowy "strzał", co w przypadku setek krótkich spoin, przekłada się na zaskakująco duże oszczędności gazu. To proste, ale bardzo efektywne rozwiązanie.

Przeczytaj również: Ile kosztuje kurs spawacza? Pełny przewodnik po cenach i zwrocie

Na ile faktycznie wystarcza butla? Realne czasy pracy dla popularnych pojemności

Pytanie o wydajność butli jest jednym z najczęściej zadawanych. Standardowa butla 8l CO2 (zawierająca około 5 kg gazu) to popularny wybór. Ile czasu faktycznie wystarcza? To zależy od wielu czynników, ale przede wszystkim od ustawionego przepływu i intensywności spawania. Przy przepływie około 8 l/min, taka butla może wystarczyć na kilka do dziesięciu godzin ciągłej pracy. Oczywiście, jeśli spawasz sporadycznie, butla posłuży Ci znacznie dłużej. Pamiętaj jednak, że każda nieszczelność w instalacji drastycznie skraca ten czas. Dlatego tak ważne jest, aby regularnie sprawdzać szczelność to najlepszy sposób na maksymalne wykorzystanie każdej butli gazu.