Skuteczne spawanie aluminium kluczowe metody, sprzęt i techniki dla każdego spawacza

- Spawanie aluminium jest wyzwaniem ze względu na tlenek glinu, wysoką przewodność cieplną i niską temperaturę topnienia.

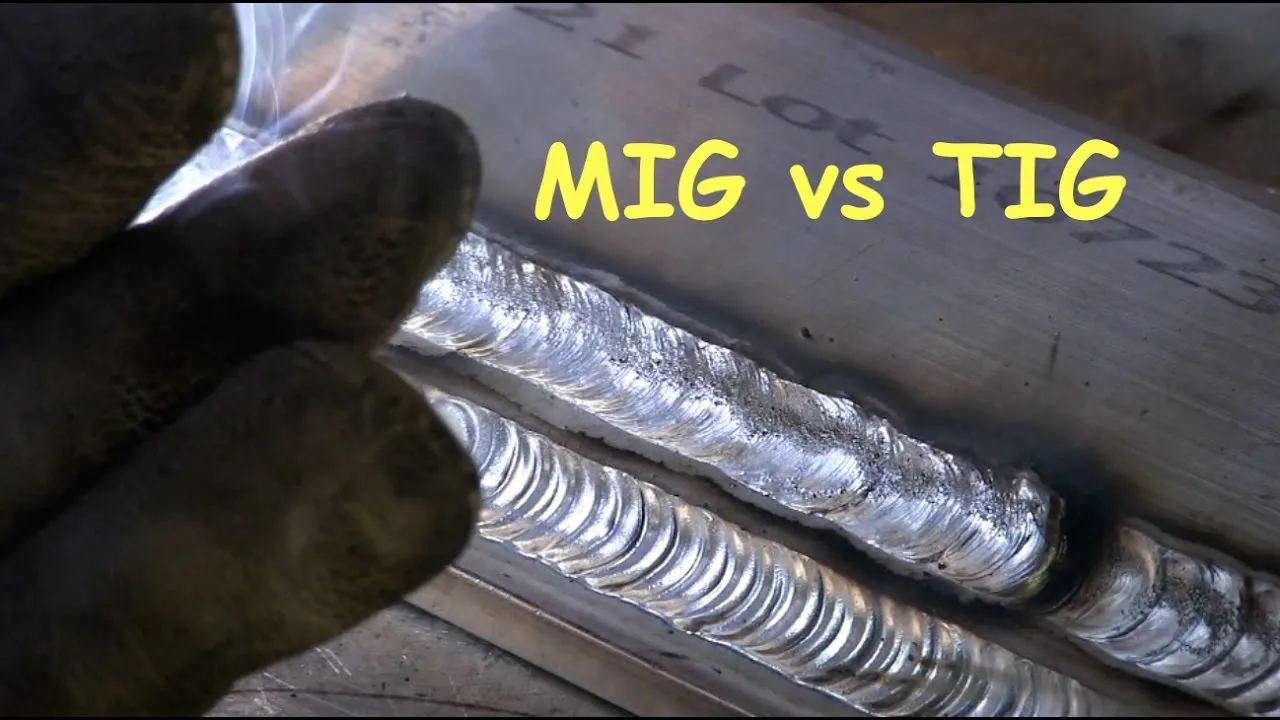

- Najlepsze metody to TIG (dla precyzji i cienkich materiałów, prąd AC) oraz MIG (dla szybkości i grubszych elementów, z pulsem).

- Kluczowe jest perfekcyjne przygotowanie materiału: odtłuszczenie i usunięcie warstwy tlenków dedykowaną szczotką.

- Dla TIG niezbędny jest prąd przemienny (AC) i czysty argon; dla MIG specjalny podajnik, teflonowy wkład i druty AlMg5/AlSi5.

- Funkcja pulsu w spawarkach MIG znacząco poprawia kontrolę ciepła i estetykę spoiny.

- Bezpieczeństwo jest priorytetem: wymagana jest dobra wentylacja, ochrona dróg oddechowych i oczu ze względu na szkodliwe dymy i specyfikę łuku AC.

Wyzwania w spawaniu aluminium dlaczego to trudniejsze niż stal?

Kiedy po raz pierwszy zacząłem spawać aluminium, szybko zrozumiałem, że to zupełnie inna bajka niż spawanie stali. Aluminium, choć lekkie i wytrzymałe, ma szereg unikalnych właściwości, które sprawiają, że jego obróbka cieplna wymaga specjalnego podejścia. Właśnie te cechy czynią spawanie aluminium znacznie trudniejszym i bardziej wymagającym procesem.Tlenek glinu: Niewidzialny wróg Twojej spoiny

Największym i chyba najbardziej podstępnym wyzwaniem jest warstwa tlenku glinu (Al₂O₃), która naturalnie tworzy się na powierzchni aluminium w kontakcie z powietrzem. Problem polega na tym, że tlenek ten ma temperaturę topnienia znacznie wyższą (ponad 2000°C) niż samo aluminium (około 660°C). Oznacza to, że zanim aluminium zacznie się topić, warstwa tlenku pozostaje stała, tworząc barierę. Jeśli nie usuniemy jej tuż przed spawaniem, będzie ona unosić się na powierzchni jeziorka spawalniczego, utrudniając wtopienie, prowadząc do zanieczyszczeń, porów i słabej jakości spoiny. To jest absolutnie krytyczny aspekt, o którym zawsze przypominam moim kursantom.

Wysoka przewodność cieplna: Jak nie przepalić i nie niedogriać materiału?

Aluminium charakteryzuje się również wyjątkowo wysoką przewodnością cieplną około 5 razy większą niż stal. W praktyce oznacza to, że ciepło z łuku spawalniczego rozprzestrzenia się bardzo szybko po całym materiale. Aby skutecznie stopić aluminium i utworzyć jeziorko spawalnicze, musimy dostarczyć dużą ilość energii w bardzo krótkim czasie i na małym obszarze. To wymaga precyzyjnej kontroli parametrów i szybkiego prowadzenia palnika. Zbyt wolne spawanie lub niewłaściwe ustawienia mogą prowadzić do przepalenia cienkich elementów lub, co równie frustrujące, niedogrzania i braku wtopienia w grubszych sekcjach. To prawdziwa sztuka znalezienia złotego środka.

Niska temperatura topnienia a ryzyko deformacji

Jak już wspomniałem, aluminium topi się w stosunkowo niskiej temperaturze, około 660°C. W połączeniu z wysoką przewodnością cieplną sprawia to, że materiał jest bardzo podatny na deformacje termiczne. Podczas spawania, miejscowe nagrzewanie i szybkie chłodzenie wywołują naprężenia, które mogą prowadzić do wyginania się spawanych elementów. Jest to szczególnie problematyczne przy długich, cienkich spoinach lub przy łączeniu elementów o złożonych kształtach. Dlatego tak ważne jest odpowiednie mocowanie elementów i, w niektórych przypadkach, stosowanie podgrzewania wstępnego.

TIG czy MIG jaka metoda spawania aluminium jest dla ciebie?

Kiedy stoisz przed wyborem metody spawania aluminium, musisz wziąć pod uwagę kilka czynników: grubość materiału, wymagana jakość spoiny, szybkość pracy i oczywiście Twoje doświadczenie. Dwie dominujące metody to TIG (141) i MIG (131). Obie są skuteczne, ale każda z nich ma swoje unikalne zalety i jest preferowana w różnych zastosowaniach. Pozwól, że przybliżę Ci, kiedy która z nich będzie najlepszym wyborem.

Metoda TIG (141): Kiedy precyzja i estetyka są na pierwszym miejscu

Metoda TIG (Tungsten Inert Gas), znana również jako spawanie elektrodą nietopliwą w osłonie gazów obojętnych, to mój osobisty faworyt, gdy liczy się najwyższa jakość i estetyka spoiny. Jest to idealny wybór do spawania cienkich materiałów, często już od 1 mm grubości, oraz do pracy w trudnych pozycjach wymuszonych. To właśnie w TIG-u możemy osiągnąć niemal perfekcyjną kontrolę nad jeziorkiem spawalniczym. Kluczowe jest tu użycie prądu przemiennego (AC), który dzięki swojej zmiennej biegunowości skutecznie "czyści" powierzchnię aluminium z warstwy tlenków, zapewniając jednocześnie głębokie wtopienie. TIG wymaga jednak sporej wprawy i koordynacji, ponieważ jedną ręką prowadzisz palnik, a drugą precyzyjnie podajesz drut spawalniczy.

Metoda MIG (131): Gdy liczy się szybkość i wydajność przy grubszych elementach

Jeśli priorytetem jest szybkość i wydajność, a spawane elementy są grubsze zazwyczaj powyżej 3-4 mm to metoda MIG (Metal Inert Gas) będzie strzałem w dziesiątkę. Jest to proces znacznie szybszy niż TIG, co czyni go idealnym do produkcji seryjnej i zastosowań, gdzie liczy się czas. W MIG-u drut spawalniczy jest podawany mechanicznie, co ułatwia pracę, zwłaszcza początkującym. Pamiętaj jednak, że spawanie aluminium metodą MIG wymaga specjalnej konfiguracji sprzętu, o czym opowiem szczegółowo w dalszej części artykułu. Choć spoiny MIG mogą nie być tak estetyczne jak TIG-owe, nowoczesne spawarki z funkcją pulsu potrafią zdziałać cuda, zbliżając jakość spoiny do tej uzyskanej metodą TIG.

Kiedy która metoda sprawdzi się najlepiej? Praktyczne porównanie

Aby ułatwić Ci wybór, przygotowałem krótkie porównanie obu metod. Mam nadzieję, że pomoże Ci to podjąć świadomą decyzję.

| Kryterium | TIG (141) | MIG (131) |

|---|---|---|

| Grubość materiału | Cienkie (od 1 mm), średnie | Średnie, grube (powyżej 3-4 mm) |

| Jakość spoiny | Najwyższa, czysta, bez odprysków | Dobra, z możliwością odprysków (zależnie od ustawień) |

| Szybkość | Wolna, precyzyjna | Szybka, wydajna |

| Wymagana precyzja | Bardzo wysoka | Umiarkowana do wysokiej |

| Estetyka | Doskonała, gładka, regularna łuska | Dobra (szczególnie z pulsem), wyraźna łuska |

| Trudność obsługi | Wysoka (wymaga koordynacji) | Umiarkowana (łatwiejsza dla początkujących) |

| Koszt sprzętu | Umiarkowany do wysokiego | Umiarkowany do wysokiego (z pulsem) |

Spawanie aluminium metodą TIG przewodnik po technice i sprzęcie

Spawanie aluminium metodą TIG to dla mnie esencja precyzji i kontroli. Jeśli chcesz uzyskać spoiny o najwyższej jakości, to jest to droga, którą powinieneś podążać. Ale pamiętaj, sukces tkwi w szczegółach odpowiednim sprzęcie, precyzyjnych ustawieniach i opanowaniu techniki. Przygotowałem dla Ciebie kompleksowy przewodnik, który pomoże Ci opanować tę metodę.

Jaka spawarka TIG do aluminium? Wymagania, na które musisz zwrócić uwagę (AC/DC, puls)

Jeśli myślisz o spawaniu aluminium metodą TIG, absolutnie niezbędna jest spawarka z funkcją prądu przemiennego (AC). Bez niej nie masz co podchodzić do aluminium. Dlaczego? Prąd AC, dzięki swojej zmiennej biegunowości, w jednym półokresie (dodatnim) "czyści" powierzchnię z tlenków, a w drugim (ujemnym) zapewnia głębokie wtopienie. To właśnie ta zdolność do "czyszczenia" jest kluczowa dla jakości spoiny. Spawarki AC/DC są najbardziej uniwersalne, bo pozwalają spawać zarówno aluminium (AC), jak i stal nierdzewną czy czarną (DC). Dodatkowo, jeśli masz możliwość, wybierz spawarkę z funkcją pulsu. Pulsacja prądu pozwala na lepszą kontrolę ciepła, co jest nieocenione przy cienkich materiałach i zapobiega przepaleniom, jednocześnie poprawiając estetykę spoiny.

Ustawienia parametrów spawarki TIG AC: Prąd, balans i częstotliwość

Prawidłowe ustawienie parametrów to podstawa. Oto, na co musisz zwrócić uwagę:

- Prąd spawania: To oczywiste dobierasz go do grubości materiału i typu złącza. Zawsze zaczynaj od niższych wartości i stopniowo zwiększaj, obserwując jeziorko spawalnicze. Pamiętaj, aluminium wymaga więcej prądu niż stal o tej samej grubości.

- Balans AC: To jeden z najważniejszych parametrów przy spawaniu aluminium. Balans reguluje stosunek czasu trwania półokresu dodatniego (czyszczącego) do ujemnego (wtopieniowego). Zazwyczaj ustawia się go tak, aby dominował półokres ujemny, co zapewnia większą penetrację. W praktyce oznacza to, że dla większości zastosowań balans ustawia się w zakresie od 65% do 80% na biegun ujemny. Wyższe wartości balansu (więcej na minus) dają głębsze wtopienie, ale mniej czyszczenia. Niższe (więcej na plus) dają lepsze czyszczenie, ale płytsze wtopienie i szerszy łuk.

- Częstotliwość AC: Ten parametr wpływa na skupienie łuku. Wyższa częstotliwość (np. 100-200 Hz) sprawia, że łuk jest węższy i bardziej stabilny, co jest korzystne przy precyzyjnych pracach i spawaniu cienkich blach. Niższa częstotliwość daje szerszy łuk, co może być przydatne przy grubszych materiałach.

Dobór elektrody wolframowej i jej prawidłowe ostrzenie

Do spawania aluminium metodą TIG AC najczęściej stosuje się elektrody wolframowe z dodatkiem cyrkonu (białe) lub lantanowane (złote/czarne). Elektrody z cyrkonem są dedykowane do prądu AC. Lantanowane są bardziej uniwersalne i dobrze sprawdzają się w obu trybach. Kluczowe jest prawidłowe ostrzenie elektrody. Do spawania aluminium AC elektroda powinna być ostrzona na tępo lub z lekko zaokrąglonym końcem. Nigdy nie ostrz jej na ostry szpic, jak do spawania stali DC, ponieważ ostry koniec będzie się szybko przegrzewać i topić, zanieczyszczając spoinę. Ważne jest, aby elektroda była czysta i nie miała żadnych zanieczyszczeń.

Czysty argon jako klucz do sukcesu: Jaki gaz osłonowy wybrać?

W przypadku spawania aluminium metodą TIG, wybór gazu osłonowego jest prosty i jednoznaczny: zawsze używamy czystego argonu (Ar). Argon jest gazem obojętnym, co oznacza, że nie wchodzi w reakcje chemiczne z jeziorkiem spawalniczym, skutecznie chroniąc je przed utlenianiem i zanieczyszczeniami atmosferycznymi. Dla większości zastosowań argon jest wystarczający. Jeśli jednak spawasz bardzo grube elementy aluminium i potrzebujesz zwiększyć energię łuku oraz penetrację, możesz rozważyć mieszanki argonu z helem (np. 75% Ar / 25% He). Hel zwiększa temperaturę łuku, ale jest droższy i wymaga większego przepływu gazu.

Technika spawania TIG: Prowadzenie palnika i podawanie drutu

Technika TIG to kwestia koordynacji i praktyki. Palnik trzymasz w jednej ręce, podając drut spawalniczy drugą. Oto kilka wskazówek:

- Kąt palnika: Utrzymuj palnik pod kątem około 70-80 stopni do powierzchni materiału.

- Odległość elektrody: Elektrodę trzymaj bardzo blisko materiału, ale nie dotykaj nią. Optymalna odległość to około 1-3 mm.

- Podawanie drutu: Drut podawaj do jeziorka spawalniczego równomiernie i z odpowiednią częstotliwością. Pamiętaj, aby końcówka drutu zawsze znajdowała się w osłonie gazu, aby uniknąć jego utlenienia.

- Ruch: Prowadź palnik płynnym, jednostajnym ruchem. Możesz stosować lekki ruch wahadłowy lub po prostu przesuwać palnik liniowo, w zależności od grubości materiału i pożądanego wyglądu spoiny.

- Czystość: Dbaj o to, by drut spawalniczy był zawsze czysty. Zanieczyszczony drut to gwarancja porów w spoinie.

Spawanie aluminium MIG/MAG sprzęt i parametry dla wydajności

Spawanie aluminium metodą MIG/MAG to świetna opcja, gdy potrzebujesz szybko i wydajnie łączyć grubsze elementy. W mojej praktyce często polecam tę metodę do prac produkcyjnych, gdzie liczy się tempo i powtarzalność. Pamiętaj jednak, że aby MIGomat sprawnie spawał aluminium, wymaga specjalnej konfiguracji i odpowiednich parametrów. Bez tego, zamiast efektywnej pracy, możesz mieć sporo frustracji.

Konfiguracja MIGomatu do spawania aluminium: Teflonowy wkład i rolki podajnika

Miękkość drutu aluminiowego to jego największa zaleta, ale i wada podczas spawania MIG. Drut aluminiowy jest bardzo podatny na zginanie i zacinanie się w standardowym podajniku. Dlatego konieczne są pewne modyfikacje:

- Specjalny podajnik drutu: Idealnie, jeśli masz MIGomat z 4-rolkowym podajnikiem. Zapewnia on znacznie lepsze i stabilniejsze prowadzenie drutu niż podajnik 2-rolkowy. Siła docisku rolek musi być odpowiednio ustawiona zbyt słaba spowoduje ślizganie się drutu, zbyt mocna jego deformację.

- Teflonowy wkład w uchwycie spawalniczym: Zwykły, stalowy wkład spiralny, używany do spawania stali, natychmiast zablokuje miękki drut aluminiowy. Musisz go wymienić na wkład teflonowy (biały) lub grafitowy. Teflon jest śliski i minimalizuje tarcie, umożliwiając płynne przesuwanie się drutu.

- Rolki podajnika: Używaj specjalnych rolek z rowkiem w kształcie litery "U" lub "V" z zaokrąglonym dnem, dedykowanych do drutu aluminiowego. Zapewniają one lepsze prowadzenie i mniejsze ryzyko deformacji drutu.

- Końcówka prądowa: Musi być dopasowana do średnicy drutu aluminiowego. Aluminium ma inną rozszerzalność cieplną niż stal, więc końcówki do stali mogą nie zapewniać odpowiedniego styku.

- Krótki uchwyt spawalniczy: Im krótszy uchwyt, tym mniejsza droga, którą musi pokonać drut, a tym samym mniejsze ryzyko zacięcia.

Moc pulsu: Dlaczego spawarka z pulsem to najlepszy wybór?

Jeśli masz możliwość, zainwestuj w spawarkę MIG z funkcją pulsu lub podwójnego pulsu. To jest game changer przy spawaniu aluminium! Pulsacja prądu polega na cyklicznym przełączaniu między prądem bazowym (niskim) a prądem impulsowym (wysokim). Dzięki temu:

- Lepsza kontrola ciepła: Krótkie impulsy wysokiego prądu pozwalają na efektywne wtopienie, podczas gdy prąd bazowy utrzymuje jeziorko spawalnicze w stanie płynnym, ale z mniejszym ryzykiem przegrzania i przepalenia materiału.

- Mniejsze odkształcenia: Kontrola ciepła minimalizuje ryzyko deformacji.

- Estetyka spoiny: Spoiny wykonane z pulsem są znacznie bardziej estetyczne, przypominając łuskę uzyskaną metodą TIG.

- Lepsze wtopienie: Pulsacja pomaga w uzyskaniu głębszego i bardziej kontrolowanego wtopienia.

Podwójny puls dodatkowo moduluje częstotliwość impulsów, co daje jeszcze większą kontrolę i pozwala na uzyskanie bardzo estetycznych spoin.

Jaki drut spawalniczy do aluminium? AlMg5 vs AlSi5

Dobór odpowiedniego drutu spawalniczego jest kluczowy dla trwałości i jakości spoiny. Najczęściej spotkasz się z dwoma typami:

- AlMg5 (ER5356): To drut z dodatkiem magnezu (około 5%). Jest bardzo popularny i uniwersalny, szczególnie polecany do spawania stopów aluminium z magnezem (seria 5xxx), ale także do łączenia ich z innymi stopami (np. 6xxx). Spoiny wykonane AlMg5 charakteryzują się wysoką wytrzymałością i odpornością na korozję. Mają też jaśniejszy kolor. Nie jest jednak zalecany do zastosowań, gdzie spoina będzie anodowana, ponieważ może zmienić kolor.

- AlSi5 (ER4043): Ten drut zawiera około 5% krzemu. Jest idealny do spawania stopów aluminium z krzemem (seria 3xxx i 6xxx), a także do łączenia stopów odlewniczych. Drut AlSi5 charakteryzuje się lepszą płynnością jeziorka spawalniczego, co ułatwia spawanie i zmniejsza ryzyko pęknięć gorących. Spoiny są jednak nieco ciemniejsze i mogą być mniej odporne na korozję w niektórych środowiskach niż te wykonane AlMg5. Jest za to dobrym wyborem do anodowania.

Zawsze staraj się dobrać drut jak najbliżej składu chemicznego spawanego materiału, chyba że specyfika zastosowania (np. anodowanie, wysoka wytrzymałość) wymaga innego wyboru.

Ustawianie parametrów w MIGomacie: Napięcie, posuw drutu i przepływ gazu

Prawidłowe ustawienie parametrów to podstawa sukcesu w spawaniu MIG aluminium:

- Napięcie: Napięcie łuku wpływa na jego długość i szerokość. Zbyt niskie napięcie może prowadzić do niestabilnego łuku i przyklejania się drutu, zbyt wysokie do rozprysków i przegrzewania materiału. Zazwyczaj zaczyna się od wartości zalecanych przez producenta spawarki i dostosowuje "na ucho" i "na oko".

- Posuw drutu: Ten parametr jest ściśle powiązany z napięciem. W spawaniu aluminium, ze względu na wysoką przewodność cieplną, często potrzebujemy wyższego posuwu drutu niż przy stali, aby dostarczyć odpowiednią ilość materiału i ciepła. Za wolny posuw spowoduje przepalenia, za szybki niestabilny łuk i brak wtopienia.

- Przepływ gazu osłonowego: Podobnie jak w TIG, do spawania aluminium metodą MIG używamy czystego argonu (Ar). Przepływ gazu powinien być nieco wyższy niż przy spawaniu stali, zazwyczaj w zakresie 15-25 litrów na minutę, aby zapewnić skuteczną ochronę jeziorka spawalniczego przed powietrzem. Zbyt mały przepływ to pory, zbyt duży turbulencje i zasysanie powietrza.

W nowoczesnych spawarkach z funkcją synergiczną, często wystarczy wybrać rodzaj drutu i grubość materiału, a spawarka sama dobierze optymalne parametry początkowe, co jest ogromnym ułatwieniem.

Perfekcyjne przygotowanie aluminium klucz do trwałej spoiny

Mogę z pełną odpowiedzialnością powiedzieć, że perfekcyjne przygotowanie aluminium to 80% sukcesu w uzyskaniu trwałej i wysokiej jakości spoiny. Bez tego, nawet najlepsza spawarka i najbardziej doświadczony spawacz będą mieli problemy. Aluminium nie wybacza zaniedbań na tym etapie, dlatego zawsze poświęcam mu szczególną uwagę.

Krok 1: Odtłuszczanie, czyli walka z niewidocznymi zanieczyszczeniami

Pierwszym i absolutnie fundamentalnym krokiem jest dokładne odtłuszczenie powierzchni. Aluminium często pokryte jest warstwą olejów, smarów, odcisków palców czy innych zanieczczeń organicznych, które są niewidoczne gołym okiem. Jeśli ich nie usuniesz, podczas spawania będą się spalać, tworząc gazy i wtrącenia, które doprowadzą do porów i osłabienia spoiny. Do odtłuszczania używaj czystych, suchych szmatek i odpowiednich środków, takich jak aceton techniczny, alkohol izopropylowy lub specjalne odtłuszczacze do metalu. Pamiętaj, aby zawsze czyścić powierzchnię tuż przed spawaniem i używać osobnych szmatek do czyszczenia i wycierania.

Krok 2: Usuwanie warstwy tlenków szczotka, która może być używana tylko do jednego

Po odtłuszczeniu przychodzi czas na usunięcie tej nieszczęsnej warstwy tlenku glinu, o której mówiłem wcześniej. To jest moment, w którym wielu początkujących popełnia błąd. Do mechanicznego usuwania tlenków musisz użyć dedykowanej szczotki ze stali nierdzewnej. I tu jest kluczowa zasada: ta szczotka może być używana WYŁĄCZNIE do aluminium! Jeśli użyjesz jej do stali, a potem do aluminium, przeniesiesz na aluminium drobinki żelaza, które zanieczyszczą spoinę i doprowadzą do korozji bimetalicznej. Szczotkuj energicznie, ale delikatnie, usuwając tylko wierzchnią warstwę tlenków. Po szczotkowaniu, jeśli to możliwe, ponownie przetrzyj powierzchnię czystym acetonem.

Ukosowanie krawędzi: Konieczność przy grubszych materiałach

Przy spawaniu grubszych elementów aluminiowych, zazwyczaj powyżej 3-4 mm, konieczne jest ukosowanie krawędzi. Dlaczego? Aby zapewnić odpowiednie wtopienie i umożliwić wprowadzenie wystarczającej ilości spoiwa. Bez ukosowania, łuk nie będzie w stanie przetopić całej grubości materiału, co skutkowałoby brakiem przetopu i słabą spoiną. Kąt ukosowania zależy od grubości materiału i typu złącza, ale zazwyczaj wynosi od 30 do 45 stopni. Do ukosowania możesz użyć frezarki, szlifierki kątowej z odpowiednią tarczą (pamiętaj o czystości!) lub specjalnych narzędzi. Dla elementów o grubości powyżej 10 mm, a zwłaszcza w przypadku stopów o dużej zawartości magnezu, zalecam również podgrzewanie wstępne do temperatury 100-150°C. Zapobiega to pęknięciom gorącym i ułatwia spawanie, zmniejszając ryzyko szoku termicznego.

Unikaj typowych błędów spawanie aluminium bez problemów

W mojej karierze widziałem wiele spoin aluminiowych tych perfekcyjnych i tych, które kwalifikowały się do natychmiastowej poprawki. Zrozumienie najczęstszych błędów i nauka, jak ich unikać, to klucz do szybkiego postępu i satysfakcji z pracy. Nie ma spawacza, który nigdy nie popełnił błędu, ale prawdziwy fachowiec uczy się na nich i wie, jak im zapobiegać. Oto najczęstsze pułapki, na które musisz uważać.

Pory w spoinie: Jak zdiagnozować i wyeliminować problem?

Pory to małe otwory lub pęcherzyki gazu uwięzione w spoinie, które znacząco osłabiają jej wytrzymałość. Są one jednym z najczęstszych problemów przy spawaniu aluminium. Najczęstsze przyczyny to:

- Niewystarczające przygotowanie materiału: Zanieczyszczenia powierzchni (oleje, smary, wilgoć), niewłaściwie usunięta warstwa tlenków.

- Zanieczyszczony drut spawalniczy: Wilgoć lub brud na drucie.

- Niewystarczająca osłona gazowa: Zbyt mały przepływ gazu, przeciągi na stanowisku pracy, nieszczelności w układzie gazowym.

- Zbyt szybkie spawanie: Gaz nie ma czasu uciec z jeziorka spawalniczego.

Aby wyeliminować pory, zawsze zaczynaj od perfekcyjnego przygotowania materiału. Upewnij się, że masz odpowiedni przepływ gazu i chronisz stanowisko pracy przed przeciągami. Sprawdzaj regularnie czystość drutu i końcówki prądowej. Czasem wystarczy zwolnić tempo spawania, aby gazy miały szansę uciec.

Pęknięcia gorące: Dlaczego powstają i jak im zapobiegać?

Pęknięcia gorące to pęknięcia powstające w spoinie lub strefie wpływu ciepła, gdy metal jest jeszcze w stanie ciekłym lub półpłynnym, zazwyczaj podczas krzepnięcia. Są szczególnie problematyczne w aluminium, zwłaszcza w stopach o dużej zawartości krzemu, które są bardziej podatne na kruchość w wysokich temperaturach. Przyczyny to:

- Szybkie chłodzenie: Nagłe ostygnięcie spoiny.

- Niewłaściwy dobór spoiwa: Drut spawalniczy o niewłaściwym składzie chemicznym w stosunku do materiału bazowego.

- Duże naprężenia: Zbyt duże naprężenia w złączu podczas krzepnięcia.

Aby zapobiegać pęknięciom gorącym, rozważ podgrzewanie wstępne, zwłaszcza dla grubszych elementów (powyżej 10 mm) lub stopów podatnych na pękanie. Zawsze dobieraj odpowiedni drut spawalniczy, który tworzy spoinę o odpowiedniej mikrostrukturze i odporności na pękanie. Staraj się również minimalizować naprężenia w konstrukcji poprzez odpowiednie mocowanie i sekwencjonowanie spawania.

Brak przetopu lub nadmierne przetopienie: Jak znaleźć złoty środek?

To klasyczne problemy związane z kontrolą ciepła i parametrów spawania:

- Brak przetopu: Oznacza, że spoina nie wtopiła się w pełni w materiał bazowy, tworząc słabe połączenie. Najczęściej wynika ze zbyt niskiego prądu, zbyt szybkiego spawania lub niewłaściwego ukosowania krawędzi.

- Nadmierne przetopienie (przepalenie): To sytuacja, w której materiał jest przegrzany, tworząc dziury lub nadmierne ubytki. Wynika ze zbyt wysokiego prądu, zbyt wolnego spawania lub zbyt długiego czasu przebywania łuku w jednym miejscu.

Kluczem jest znalezienie optymalnych ustawień prądu i prędkości spawania. Zaczynaj od zaleceń producenta i dostosowuj parametry, obserwując jeziorko spawalnicze. Pamiętaj o ukosowaniu krawędzi przy grubszych materiałach, aby umożliwić pełne wtopienie. W TIG-u balans AC również ma tu duże znaczenie.

Przyklejanie się drutu: Rozwiązania problemów z podajnikiem MIG

Ten problem jest niezwykle frustrujący i bardzo często występuje przy spawaniu aluminium metodą MIG. Miękki drut aluminiowy łatwo się zagina i blokuje. Przyczyny to:

- Niewłaściwy wkład: Używanie stalowego wkładu zamiast teflonowego/grafitowego.

- Niewłaściwe rolki podajnika: Używanie rolek do stali lub rolek o niewłaściwym kształcie.

- Zbyt duży docisk rolek: Deformowanie drutu przez rolki.

- Zbyt mały docisk rolek: Ślizganie się drutu.

- Zbyt długi uchwyt spawalniczy: Dłuższa droga dla drutu zwiększa ryzyko zacięcia.

- Zanieczyszczenia w uchwycie: Brud lub opiłki blokujące drut.

Rozwiązaniem jest dokładna konfiguracja MIGomatu, o której mówiłem wcześniej: teflonowy wkład, odpowiednie rolki, optymalny docisk. Regularnie czyść uchwyt spawalniczy i sprawdzaj, czy drut swobodnie się przesuwa. W niektórych przypadkach pomocne może być użycie drutu o większej średnicy, który jest sztywniejszy.

Przeczytaj również: Wybór elektrod spawalniczych: Uniknij błędów, spawaj jak pro!

Bezpieczne spawanie aluminium ochrona zdrowia i stanowiska pracy

Bezpieczeństwo to dla mnie absolutny priorytet w każdym procesie spawalniczym, a w przypadku aluminium nabiera ono dodatkowego znaczenia. Specyfika tego metalu i stosowanych metod generuje unikalne zagrożenia, których nie wolno lekceważyć. Moje doświadczenie uczy, że odpowiednia ochrona to nie tylko obowiązek, ale przede wszystkim inwestycja w Twoje zdrowie i długotrwałą karierę spawacza.

Ochrona dróg oddechowych: Dlaczego dymy są bardziej szkodliwe niż przy spawaniu stali?

Podczas spawania aluminium powstają dymy spawalnicze, które są szczególnie szkodliwe dla zdrowia. Zawierają one tlenki aluminium, a także ozon (O₃), który powstaje pod wpływem promieniowania UV z łuku spawalniczego. Ozon jest silnie drażniący dla dróg oddechowych i może powodować poważne problemy zdrowotne, nawet w niskich stężeniach. W przeciwieństwie do spawania stali, gdzie głównym zagrożeniem są tlenki żelaza i metali ciężkich, w aluminium dochodzi do tego ozon. Dlatego bezwzględnie konieczne jest stosowanie odpowiednich środków ochrony dróg oddechowych. Maska spawalnicza z nawiewem (filtracja P3) lub przynajmniej półmaska z filtrami przeciwpyłowymi i przeciwgazowymi (np. ABEK P3) to absolutne minimum, nawet przy krótkotrwałym spawaniu.Ochrona oczu i skóry: Specyfika łuku spawalniczego przy prądzie AC

Łuk spawalniczy przy spawaniu aluminium prądem przemiennym (AC) jest zazwyczaj jaśniejszy i bardziej intensywny niż przy spawaniu stali prądem stałym (DC). Generuje on również większe ilości promieniowania ultrafioletowego (UV) i podczerwonego (IR). To oznacza, że Twoje oczy i skóra są narażone na znacznie większe ryzyko poparzeń i uszkodzeń. Zawsze używaj przyłbicy spawalniczej z odpowiednio wysokim stopniem zaciemnienia (zazwyczaj od DIN 10 do DIN 13). Upewnij się, że cała skóra jest zakryta używaj odzieży ochronnej, rękawic i osłon. Pamiętaj, że promieniowanie UV może przenikać przez cienkie ubrania i odbijać się od jasnych powierzchni, więc chroń się kompleksowo.

Wentylacja stanowiska pracy: Niezbędne minimum dla Twojego zdrowia

Dobra wentylacja to podstawa bezpiecznego spawania aluminium. Ze względu na szkodliwe dymy i ozon, wentylacja miejscowa jest absolutnie niezbędna. Oznacza to, że musisz mieć system odciągowy, który aktywnie usuwa dymy bezpośrednio ze źródła ich powstawania czyli znad jeziorka spawalniczego. Zwykłe otwarte okno to za mało! Dymy z aluminium są lekkie i szybko się rozprzestrzeniają. Inwestycja w dobry system wentylacyjny lub odciąg spawalniczy to inwestycja w Twoje zdrowie. Jeśli spawasz w zamkniętym pomieszczeniu, upewnij się, że masz również wentylację ogólną, która wymienia powietrze w całym pomieszczeniu. Nigdy nie lekceważ tych zaleceń Twoje płuca Ci za to podziękują.