Ten artykuł stanowi kompleksowy przewodnik po spawaniu żeliwa, odpowiadając na pytanie, czy jest to możliwe i jakie metody należy zastosować. Dowiesz się, jak skutecznie i bezpiecznie naprawiać elementy żeliwne, poznając kluczowe techniki, materiały i najczęstsze błędy, których należy unikać.

Spawanie żeliwa jest możliwe, ale wymaga precyzji i znajomości specyficznych metod

- Żeliwo można spawać, jednak ze względu na wysoką zawartość węgla i kruchość, proces jest bardziej złożony niż spawanie stali.

- Najczęściej stosuje się metodę "na zimno" z użyciem elektrod niklowych lub niklowo-żelaznych, spawając krótkimi odcinkami z przerwami na chłodzenie.

- Spawanie "na gorąco" to zaawansowana technika wymagająca wstępnego podgrzania elementu i bardzo powolnego studzenia, stosowana głównie w profesjonalnych zakładach.

- Kluczowe dla sukcesu jest odpowiednie przygotowanie elementu (oczyszczenie, fazowanie pęknięć) oraz precyzyjny dobór spoiwa.

- Główne wyzwania to ryzyko pęknięć, utwardzanie strefy wpływu ciepła oraz porowatość spoiny.

Zrozumieć materiał: Czym żeliwo różni się od stali?

Zacznijmy od podstaw. Żeliwo i stal to stopy żelaza z węglem, ale ich właściwości znacząco się różnią, głównie ze względu na zawartość węgla. W stali zawartość węgla wynosi maksymalnie 2,11%, natomiast w żeliwie przekracza tę wartość, osiągając nawet 6,67%. Ta pozornie niewielka różnica ma kolosalne znaczenie. W żeliwie węgiel występuje często w postaci grafitu (płatkowego lub kulkowego), co nadaje mu charakterystyczną kruchość i sprawia, że jest ono znacznie mniej plastyczne niż stal. To właśnie ta kruchość jest głównym powodem, dla którego spawanie żeliwa jest wyzwaniem i wymaga specjalnego podejścia, o którym za chwilę opowiem.

Główne wyzwanie: Kruchość i wysoka zawartość węgla jako źródło problemów

Wysoka zawartość węgla w żeliwie, zwłaszcza w połączeniu z jego kruchością, jest głównym źródłem problemów podczas spawania. Kiedy spawamy, lokalnie podgrzewamy materiał do bardzo wysokich temperatur, a następnie pozwalamy mu ostygnąć. W strefie wpływu ciepła (SWC) wokół spoiny, gdzie materiał jest szybko podgrzewany i chłodzony, węgiel może wytrącać się w postaci twardego i kruchego cementytu (węglika żelaza). Tworzy to obszar o znacznie gorszych właściwościach mechanicznych, podatny na pękanie. Dodatkowo, różnice w rozszerzalności cieplnej między materiałem rodzimym a spoiną, w połączeniu z niską plastycznością żeliwa, prowadzą do powstawania dużych naprężeń skurczowych, które często skutkują pęknięciami.

Kiedy naprawa przez spawanie jest jedynym ratunkiem?

Mimo tych wyzwań, spawanie żeliwa jest niezwykle cenną techniką naprawczą, a w wielu przypadkach wręcz jedynym ratunkiem dla uszkodzonych elementów. Z mojego doświadczenia wynika, że najczęściej stosuje się je do regeneracji i naprawy:

- bloków silników spalinowych,

- głowic cylindrów,

- korpusów maszyn przemysłowych i rolniczych,

- elementów armatury wodnej i kanalizacyjnej,

- żeliwnych obudów przekładni i pomp,

- zabytkowych elementów maszyn i konstrukcji, gdzie zachowanie oryginalnego materiału jest kluczowe.

W tych sytuacjach spawanie pozwala na przywrócenie pełnej funkcjonalności i znacząco wydłuża żywotność drogich lub trudno dostępnych części.

Spawanie żeliwa: dwie główne strategie

W praktyce spawalniczej wyróżniamy dwie główne strategie spawania żeliwa, które różnią się podejściem do kontroli temperatury materiału: spawanie "na zimno" i spawanie "na gorąco". Każda z nich ma swoje specyficzne zastosowania i wymaga innej techniki.

Metoda nr 1: Spawanie "na zimno" najpopularniejszy sposób na naprawy

Spawanie "na zimno" to zdecydowanie najczęściej stosowana metoda, szczególnie w przypadku drobnych i średnich napraw pęknięć w elementach żeliwnych. Jest to technika, którą osobiście polecam do większości prac naprawczych, takich jak usuwanie pęknięć w korpusach maszyn, blokach silników czy innych częściach, gdzie nie jest wymagane wstępne podgrzewanie całego elementu do bardzo wysokich temperatur. Jej popularność wynika z relatywnej prostoty i możliwości wykonania jej w warunkach warsztatowych, a nawet domowych, przy zachowaniu odpowiednich środków ostrożności.

Na czym dokładnie polega technika spawania na zimno?

Klucz do sukcesu w spawaniu "na zimno" leży w kontrolowaniu temperatury. Polega ona na spawaniu bardzo krótkimi odcinkami, zazwyczaj o długości od 2 do 5 centymetrów. Po wykonaniu każdego krótkiego ściegu należy zrobić przerwę, aby pozwolić materiałowi ostygnąć. Często zaleca się nawet delikatne stukanie młotkiem w świeżą spoinę (tzw. peening), co pomaga rozładować naprężenia skurczowe. Celem jest utrzymanie temperatury elementu na tyle niskiej, aby można było dotknąć go gołą ręką tuż obok spoiny. Zapobiega to nadmiernemu nagrzewaniu się żeliwa, minimalizując ryzyko powstawania twardych i kruchych struktur w strefie wpływu ciepła oraz redukując naprężenia.

Krok po kroku: Jak przygotować element do spawania na zimno?

Odpowiednie przygotowanie elementu jest absolutnie kluczowe dla powodzenia spawania żeliwa "na zimno". Bez tego nawet najlepszy spawacz będzie miał problemy. Oto jak to zrobić:

- Diagnoza pęknięcia: Dokładnie zlokalizuj całe pęknięcie. Czasem jest ono dłuższe, niż się wydaje na pierwszy rzut oka.

- Nawiercanie otworów: Na końcach pęknięcia (nieco poza jego widocznym zasięgiem) nawierć małe otwory (np. 3-5 mm). Zapobiegnie to dalszemu rozprzestrzenianiu się pęknięcia podczas spawania.

- Fazowanie krawędzi: Za pomocą szlifierki kątowej lub frezarki sfazuj krawędzie pęknięcia, tworząc rowek w kształcie litery V lub U. Kąt fazowania powinien wynosić około 60-70 stopni, aby zapewnić odpowiednie przetopienie i dostęp elektrody do całej grubości materiału.

- Oczyszczenie: Usuń wszelkie ślady rdzy, farby, oleju, smarów i innych zanieczszczeń z obszaru spawania i jego okolic. Możesz użyć szczotki drucianej, szlifierki, a następnie odtłuścić powierzchnię acetonem lub innym rozpuszczalnikiem. Czystość to podstawa!

Jak uniknąć pęknięć? Technika krótkich ściegów i studzenia

Jak już wspomniałem, pęknięcia to największa zmora przy spawaniu żeliwa. Aby ich uniknąć, technika krótkich ściegów i kontrolowanego studzenia jest absolutnie fundamentalna. Spawaj odcinkami o długości 2-5 cm, a następnie odczekaj, aż materiał ostygnie. Możesz przyspieszyć chłodzenie, delikatnie uderzając w spoinę i jej okolice młotkiem (tzw. peening). To mechaniczne odkształcenie pomaga rozładować naprężenia skurczowe, które powstają podczas krzepnięcia metalu. Pamiętaj, aby nie przegrzewać elementu jeśli jest zbyt gorący, odczekaj dłużej. Często zaleca się również spawanie naprzemienne, tzn. nie wypełnianie od razu całego pęknięcia, ale spawanie w różnych miejscach, aby równomiernie rozprowadzić ciepło.

Metoda nr 2: Spawanie "na gorąco" rozwiązanie dla profesjonalistów

Spawanie "na gorąco" to technika znacznie bardziej zaawansowana i wymagająca, stosowana głównie w profesjonalnych zakładach regeneracyjnych, gdzie dysponuje się odpowiednim sprzętem, takim jak piece do wstępnego podgrzewania i kontrolowanego studzenia. Polega ona na wstępnym podgrzaniu całego elementu lub jego dużej części do wysokiej temperatury, zazwyczaj w zakresie od 400 do 700°C. Spawanie odbywa się, gdy element jest gorący, a po zakończeniu procesu musi on bardzo powoli stygnąć. Jest to metoda, która pozwala uzyskać spoinę o właściwościach zbliżonych do materiału rodzimego, minimalizując ryzyko powstawania naprężeń i pęknięć.

Kiedy podgrzewanie elementu jest absolutnie konieczne?

Podgrzewanie elementu jest absolutnie konieczne w kilku kluczowych sytuacjach. Przede wszystkim, gdy mamy do czynienia z dużymi, skomplikowanymi lub krytycznymi elementami, takimi jak bloki silników o dużej pojemności, korpusy maszyn precyzyjnych czy inne części, gdzie wymagana jest bardzo wysoka integralność spoiny i właściwości mechaniczne zbliżone do materiału rodzimego. Podgrzewanie minimalizuje różnice temperatur i naprężenia, a także pozwala na uzyskanie spoiny o lepszej obrabialności i mniejszej twardości w strefie wpływu ciepła. Jest to również niezbędne, gdy naprawiamy elementy, które będą poddawane dużym obciążeniom lub zmiennym temperaturom.

Jak kontrolować temperaturę i zapewnić powolne stygnięcie?

Kontrola temperatury jest kluczowa w metodzie "na gorąco". Wstępne podgrzewanie odbywa się zazwyczaj w piecach, a temperatura jest monitorowana za pomocą pirometrów. Podczas samego spawania, temperatura jest utrzymywana na odpowiednim poziomie. Po zakończeniu spawania, element musi być bardzo powoli studzony. Nie można go po prostu wyjąć z pieca i zostawić na powietrzu. Najczęściej umieszcza się go z powrotem w piecu, który jest stopniowo wyłączany, lub zasypuje w specjalnej zasypce izolacyjnej, np. z piasku, popiołu, wermikulitu czy koców ceramicznych. Proces studzenia może trwać od kilku godzin do nawet kilku dni, w zależności od wielkości i masy elementu. To powolne studzenie pozwala na równomierne rozłożenie naprężeń i zapobiega powstawaniu pęknięć.

Porównanie efektów: Spoina po spawaniu na zimno vs. na gorąco

| Metoda spawania | Charakterystyka spoiny i zastosowanie |

|---|---|

| Na zimno | Spoina jest zazwyczaj twardsza i bardziej krucha niż materiał rodzimy. W strefie wpływu ciepła mogą występować twarde obszary. Ryzyko pęknięć jest wyższe, ale kontrolowane techniką krótkich ściegów. Stosowana do mniejszych napraw, pęknięć w korpusach, gdzie obrabialność spoiny nie jest priorytetem, a element nie jest poddawany ekstremalnym obciążeniom. |

| Na gorąco | Spoina ma właściwości zbliżone do materiału rodzimego, jest bardziej plastyczna i obrabialna. Strefa wpływu ciepła jest zminimalizowana, a ryzyko pęknięć znacznie niższe. Stosowana do dużych, skomplikowanych i krytycznych elementów, gdzie wymagana jest najwyższa jakość spoiny, obrabialność i wytrzymałość, np. w regeneracji bloków silników. |

Wybór spoiwa do żeliwa: klucz do trwałej spoiny

Dobór odpowiedniego spoiwa to jeden z najważniejszych czynników decydujących o sukcesie spawania żeliwa. Na rynku dostępne są różne typy elektrod i drutów, a ich wybór zależy od metody spawania, rodzaju żeliwa oraz wymagań dotyczących spoiny. Źle dobrana elektroda to niemal gwarancja problemów.

Elektrody otulone (MMA): Niezawodny wybór do większości zadań

W przypadku spawania żeliwa metodą MMA (ręczne spawanie elektrodą otuloną), która jest najpopularniejsza w warunkach warsztatowych i domowych, elektrody otulone stanowią niezawodny wybór do większości zadań naprawczych. Ich zastosowanie jest stosunkowo proste, a różnorodność dostępnych typów pozwala na dopasowanie do konkretnych potrzeb.

Elektrody niklowe (E Ni-CI): Kiedy są najlepszym rozwiązaniem?

Elektrody niklowe, oznaczane jako E Ni-CI (np. Ni99), zawierają bardzo wysoką zawartość niklu, często powyżej 90%. Są one doskonałym wyborem do spawania żeliwa szarego, zwłaszcza gdy zależy nam na dobrej obrabialności spoiny. Nikiel ma współczynnik rozszerzalności cieplnej zbliżony do żeliwa, co pomaga zredukować naprężenia. Ponadto, spoina wykonana elektrodami niklowymi jest miękka i łatwo poddaje się obróbce mechanicznej (np. frezowaniu, wierceniu), co jest kluczowe w przypadku napraw wymagających późniejszego wykończenia. Ich wadą jest jednak wyższa cena w porównaniu do elektrod niklowo-żelaznych.

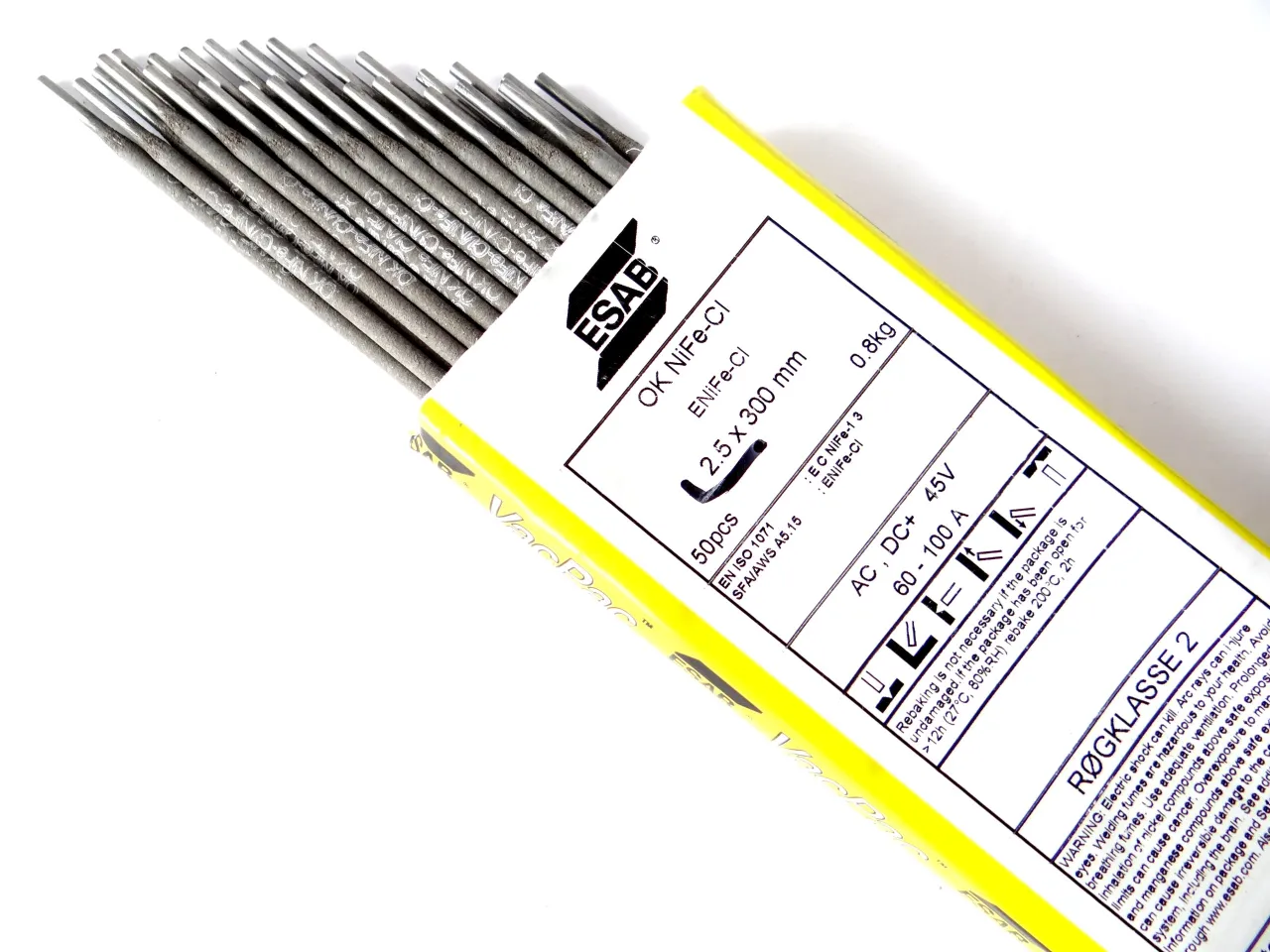

Elektrody niklowo-żelazne (E NiFe-CI): Dlaczego są bardziej uniwersalne i wytrzymałe?

Elektrody niklowo-żelazne, oznaczane jako E NiFe-CI (np. NiFe55), to obecnie najpopularniejszy i najbardziej uniwersalny wybór do spawania żeliwa. Zawierają około 55% niklu i 45% żelaza. Ich główną zaletą jest połączenie dobrych właściwości spawalniczych z większą wytrzymałością mechaniczną spoiny w porównaniu do czysto niklowych elektrod. Są bardziej odporne na pękanie i lepiej radzą sobie ze spawaniem różnych typów żeliwa, w tym żeliwa sferoidalnego. Spoina wykonana elektrodami NiFe-CI również jest obrabialna, choć nieco twardsza niż w przypadku elektrod niklowych. Ich rosnąca popularność na rynku wynika z doskonałego balansu między ceną, uniwersalnością i jakością spoiny.

Jak dobrać średnicę elektrody i ustawić prąd spawania?

Dobór średnicy elektrody powinien być uzależniony od grubości spawanego materiału oraz rozmiaru pęknięcia. Zazwyczaj stosuje się elektrody o średnicy od 2,5 mm do 4,0 mm. Dla cieńszych elementów i mniejszych pęknięć lepiej sprawdzą się cieńsze elektrody, które generują mniej ciepła. Prąd spawania należy ustawić zgodnie z zaleceniami producenta elektrod, które zawsze podane są na opakowaniu. Zbyt wysoki prąd zwiększy ryzyko przegrzania i pęknięć, natomiast zbyt niski może skutkować słabym przetopieniem i brakiem adhezji. Zawsze warto przeprowadzić próbne spawanie na podobnym materiale, aby optymalnie dobrać parametry.

Spawanie żeliwa metodą TIG i MIG/MAG: Kiedy warto je rozważyć?

Choć spawanie elektrodami otulonymi (MMA) jest najczęściej stosowane, metody TIG (Tungsten Inert Gas) i MIG/MAG (Metal Inert Gas/Metal Active Gas) również znajdują zastosowanie w spawaniu żeliwa, choć są rzadziej wybierane ze względu na wyższe wymagania sprzętowe i umiejętności spawacza. Warto je rozważyć, gdy potrzebujemy bardzo precyzyjnej, estetycznej spoiny lub gdy element jest szczególnie cienki i delikatny.

Druty i pręty do spawania żeliwa przegląd dostępnych materiałów

- Metoda TIG: Do spawania TIG-iem żeliwa stosuje się specjalne pręty z dodatkiem niklu (np. Ni99) lub niklu i żelaza (NiFe). Pręty te pozwalają na precyzyjne kontrolowanie jeziorka spawalniczego i uzyskanie bardzo czystej spoiny o doskonałych właściwościach mechanicznych i estetycznych. Jest to idealne rozwiązanie do napraw wymagających dużej dokładności, np. w głowicach cylindrów.

- Metoda MIG/MAG: W metodzie MIG/MAG, która jest szybsza i bardziej wydajna, używa się specjalnych drutów. Mogą to być druty proszkowe z wysoką zawartością niklu lub lite druty na bazie niklu. Druty te są droższe niż standardowe, ale pozwalają na zautomatyzowanie procesu i uzyskanie spoin o dobrych właściwościach, szczególnie w warunkach przemysłowych. Wymagają jednak użycia gazu osłonowego (zazwyczaj argonu lub mieszanki argonu z helem).

Spawanie żeliwa krok po kroku: od przygotowania do obróbki

Powtórzę to, co mówię moim kursantom: spawanie żeliwa to nie tylko umiejętność trzymania palnika, ale przede wszystkim proces, który wymaga dyscypliny i przestrzegania kolejnych etapów. Odpowiednie przygotowanie i obróbka po spawaniu są równie ważne, jak sam moment łączenia materiału.

Etap 1: Diagnoza i przygotowanie pęknięcia (nawiercanie, fazowanie)

- Dokładna diagnoza: Zawsze zaczynam od dokładnego zlokalizowania pęknięcia. Często używam lupy lub barwników penetrujących, aby upewnić się, że widzę całą jego długość. Pęknięcia w żeliwie potrafią być zdradliwe i rozchodzić się w nieoczekiwany sposób.

- Nawiercanie otworów: To krytyczny krok. Na końcach pęknięcia, około 5-10 mm poza jego widocznym zasięgiem, nawiercam małe otwory (np. o średnicy 3-5 mm). Działają one jak "bariera" dla dalszego rozprzestrzeniania się pęknięcia pod wpływem naprężeń termicznych.

- Fazowanie krawędzi: Następnie, za pomocą szlifierki kątowej z cienką tarczą lub frezarki, precyzyjnie fazuję krawędzie pęknięcia. Celem jest stworzenie rowka w kształcie litery V (dla cieńszych elementów) lub U (dla grubszych), o kącie około 60-70 stopni. To zapewnia odpowiednie przetopienie i umożliwia wypełnienie spoiny na całej grubości materiału.

Etap 2: Bezwzględna czystość jak usunąć olej i zanieczyszczenia?

To jest etap, którego absolutnie nie wolno zignorować. Żeliwo, zwłaszcza to używane w maszynach, często jest nasiąknięte olejami, smarami, farbami czy pokryte rdzą. Wszystkie te zanieczyszczenia podczas spawania będą się palić, wydzielać gazy i tworzyć porowatość w spoinie, drastycznie obniżając jej wytrzymałość. Dlatego powierzchnię wokół pęknięcia należy dokładnie oczyścić mechanicznie (szlifierką, szczotką drucianą), a następnie odtłuścić za pomocą acetonu, rozpuszczalnika nitro lub specjalnych preparatów. Czasem, w przypadku mocno nasiąkniętego olejem żeliwa, konieczne jest nawet wstępne podgrzanie elementu do około 200-300°C, aby "wypalić" z niego zanieczyszczenia, a następnie ponowne oczyszczenie.

Etap 3: Proces spawania kluczowe zasady, o których nie można zapomnieć

Gdy element jest już przygotowany i czysty, możemy przystąpić do spawania. Pamiętaj o tych kluczowych zasadach:

- Krótkie ściegi: Spawaj odcinkami o długości 2-5 cm. To ogranicza nagrzewanie się materiału.

- Przerwy na chłodzenie: Po każdym ściegu odczekaj, aż materiał ostygnie. Możesz dotknąć go gołą ręką tuż obok spoiny jeśli jest zbyt gorący, poczekaj dłużej.

- Młotkowanie (peening): Delikatne uderzanie młotkiem w świeżą, jeszcze ciepłą spoinę pomaga rozładować naprężenia skurczowe i zapobiega pęknięciom.

- Odpowiedni kąt elektrody: Trzymaj elektrodę pod kątem około 70-80 stopni do powierzchni materiału, prowadząc ją stabilnie i równomiernie.

- Kontrola prądu: Ustaw prąd spawania zgodnie z zaleceniami producenta elektrody i dostosuj go do grubości materiału. Zbyt wysoki prąd to przegrzewanie, zbyt niski to słabe przetopienie.

- Spawanie naprzemienne: Jeśli pęknięcie jest długie, spawaj w różnych miejscach, aby równomiernie rozprowadzić ciepło i uniknąć koncentracji naprężeń w jednym punkcie.

Etap 4: Obróbka po spawaniu młotkowanie i kontrola spoiny

Po zakończeniu spawania, praca jeszcze się nie kończy. Ostatni etap to obróbka po spawaniu, która ma na celu zminimalizowanie naprężeń i zapewnienie trwałości naprawy. Młotkowanie (peening) jest szczególnie ważne kontynuuj delikatne uderzanie w spoinę i obszar wokół niej, aż do jej całkowitego ostygnięcia. Pomaga to również w mechanicznym odprężeniu materiału. Następnie, element powinien stygnąć bardzo powoli. W warunkach domowych możesz go przykryć kocem spawalniczym lub zasypać suchym piaskiem, aby spowolnić proces chłodzenia. Na koniec, dokonaj wizualnej kontroli spoiny. Szukaj pęknięć, porowatości, wżerów i upewnij się, że spoina jest estetyczna i dobrze przetopiona. W razie potrzeby, delikatnie zeszlifuj nadmiar materiału.

Unikaj tych błędów: najczęstsze pułapki przy spawaniu żeliwa

Jako doświadczony spawacz, widziałem wiele prób spawania żeliwa, które zakończyły się niepowodzeniem. Często wynika to z powtarzania tych samych, podstawowych błędów. Uczcie się na moich doświadczeniach i unikajcie tych pułapek!

Błąd #1: Zbyt szybkie spawanie i przegrzewanie materiału

To chyba najczęstszy błąd. Wielu początkujących spawaczy próbuje spawać żeliwo tak, jak stal, czyli ciągłym, długim ściegiem. Skutkuje to nadmiernym nagrzewaniem się materiału, co prowadzi do powstawania ogromnych naprężeń termicznych. Żeliwo, ze względu na swoją kruchość, nie jest w stanie ich skompensować, co niemal zawsze kończy się powstaniem nowych pęknięć, często tuż obok świeżo wykonanej spoiny. Pamiętajcie o krótkich ściegach i przerwach na chłodzenie!

Błąd #2: Zastosowanie niewłaściwych elektrod lub spoiw

Użycie standardowych elektrod do stali zamiast specjalistycznych elektrod niklowych lub niklowo-żelaznych to przepis na katastrofę. Standardowe elektrody nie zapewnią odpowiedniej plastyczności spoiny, a ich skład chemiczny nie jest przystosowany do wysokiej zawartości węgla w żeliwie. Skutkuje to niską wytrzymałością spoiny, słabym przetopieniem, dużą porowatością, a co najgorsze bardzo twardą i kruchą strefą wpływu ciepła, która będzie pękać i będzie niemożliwa do obróbki.

Błąd #3: Zignorowanie etapu powolnego chłodzenia

Pośpiech jest wrogiem spawacza żeliwa. Zignorowanie etapu powolnego chłodzenia elementu po spawaniu, zwłaszcza w metodzie "na gorąco", ale także "na zimno", prowadzi do gwałtownego skurczu materiału. To z kolei generuje ogromne wewnętrzne naprężenia, które niemal na pewno spowodują pęknięcia, często niewidoczne od razu, ale ujawniające się po pewnym czasie eksploatacji. Zawsze dajcie żeliwu czas na spokojne ostygnięcie.

Błąd #4: Niewłaściwe przygotowanie powierzchni przed spawaniem

Brak dokładnego oczyszczenia powierzchni z rdzy, farby, oleju czy smarów to jeden z podstawowych błędów, który ma fatalne konsekwencje. Zanieczyszczenia te podczas spawania uwalniają gazy, które zostają uwięzione w spoinie, tworząc porowatość i pęcherze. Powodują również słabą adhezję spoiwa do materiału rodzimego, co drastycznie obniża wytrzymałość spoiny i sprawia, że jest ona podatna na pękanie. Czystość to podstawa trwałego połączenia!

Spawanie żeliwa w domu: kiedy warto spróbować, a kiedy zaufać ekspertom?

Wielu moich klientów pyta mnie, czy spawanie żeliwa to coś, czego można podjąć się samodzielnie w domowym warsztacie. Odpowiedź brzmi: to zależy. Ważne jest, aby realnie ocenić swoje umiejętności i skalę uszkodzenia.

Kiedy zlecić naprawę specjaliście, a kiedy można podjąć próbę samodzielnie?

Możesz podjąć próbę samodzielnie, jeśli: masz do czynienia z małymi, niezbyt krytycznymi pęknięciami w elementach, które nie są poddawane dużym obciążeniom (np. ozdobne elementy, drobne pęknięcia w obudowach). W takich przypadkach metoda "na zimno" z użyciem elektrod niklowo-żelaznych jest jak najbardziej do wykonania. Pamiętaj jednak o wszystkich zasadach, które opisałem.

Zdecydowanie lepiej zlecić naprawę specjaliście, jeśli: uszkodzenie jest duże, skomplikowane lub dotyczy odpowiedzialnych elementów (np. blok silnika, głowica cylindra, elementy maszyn przemysłowych). Wymaga to często metody "na gorąco", precyzyjnego spawania TIG lub MIG/MAG, a także specjalistycznego sprzętu do podgrzewania i kontrolowanego studzenia, którego zazwyczaj nie ma się w domowym warsztacie. Ponadto, specjalistyczne elektrody do żeliwa są znacznie droższe niż standardowe, co jest istotnym czynnikiem kosztowym, jeśli kupujesz je tylko do jednej naprawy. Ekspert ma nie tylko wiedzę i sprzęt, ale także doświadczenie, które w przypadku żeliwa jest bezcenne.

Przeczytaj również: Spawanie: Co to jest? Metody, zastosowania i jak zacząć!

Checklista spawacza: Sprawdź, czy masz wszystko, zanim zaczniesz

Jeśli zdecydujesz się na samodzielną próbę spawania żeliwa metodą "na zimno", upewnij się, że masz pod ręką wszystkie niezbędne narzędzia i materiały. Oto moja checklista:

- Spawarka MMA: Z odpowiednim zakresem prądu.

- Elektrody do żeliwa: Najlepiej niklowo-żelazne (E NiFe-CI), o średnicy dopasowanej do grubości materiału.

- Szlifierka kątowa: Z tarczami do cięcia i szlifowania.

- Szczotka druciana: Do dokładnego oczyszczania powierzchni.

- Środki czyszczące/odtłuszczające: Aceton, rozpuszczalnik nitro.

- Wiertarka i wiertła: Do nawiercania otworów na końcach pęknięć.

- Młotek: Do młotkowania (peening) spoiny.

- Środki ochrony osobistej: Przyłbica spawalnicza (lub okulary), rękawice spawalnicze, odzież ochronna.

- Kawałek podobnego żeliwa: Do wykonania próbnych spawów i ustawienia parametrów.

- Stoper lub zegarek: Do kontrolowania czasu przerw na chłodzenie.